空客为未来航班生成仿生设计

有内容 有深度 有态度 欢迎关注

想象一下,你正在飞往度假胜地的航班上,为了避免突然出现的湍流,飞机的机翼改变了形状;或者飞机在中途被撞击,撞击孔在你眼前慢慢自动密封;又或者飞机机体变成透明,你可以看到周围的一切风景。。。

这是2011年空客推出的空中客车概念舱愿景,听起来充满漫威色彩,但这一切随着科技的发展,都在慢慢变成现实。

空客与纽约建筑公司The Living、Autodesk和APWorks合作开发了世界上最大的金属3D打印飞机部件—仿生隔断。该隔断是将机组人员与乘客隔开的纤细而重要的隔墙,急救担架固定位置以及乘务员座椅折叠固定位置均集成其间,结构复杂、功能多样,制造过程充满挑战。

隔断结构仿生设计

设计人员针对隔断的结构进行了仿生设计,并采用先进材料进行金属3D打印,与传统隔板相比重量减轻45%,而且强度和功能更加强大。减轻的重量可以节省燃料并能减少每年超过100万吨的碳排放量。

仿生隔断结构

隔断结构的设计模拟细胞和骨骼生长,将所有接口点连接到飞机的主要结构,各个分区内结构互相连接,并通过计算机来测试这些基于生物学的设计,最终创建出独特的结构。设计团队最初目标是减轻30%的重量并保证性能,通过使用仿生设计,重量减轻达到45%。

仿生设计

在减重的设计中需要设置强度约束,设计团队通过软件模拟获得了隔断结构10,000多个设计排列,并依靠大数据分析来减少设计迭代的次数,最终确定具有最佳性能的结构。

设计迭代

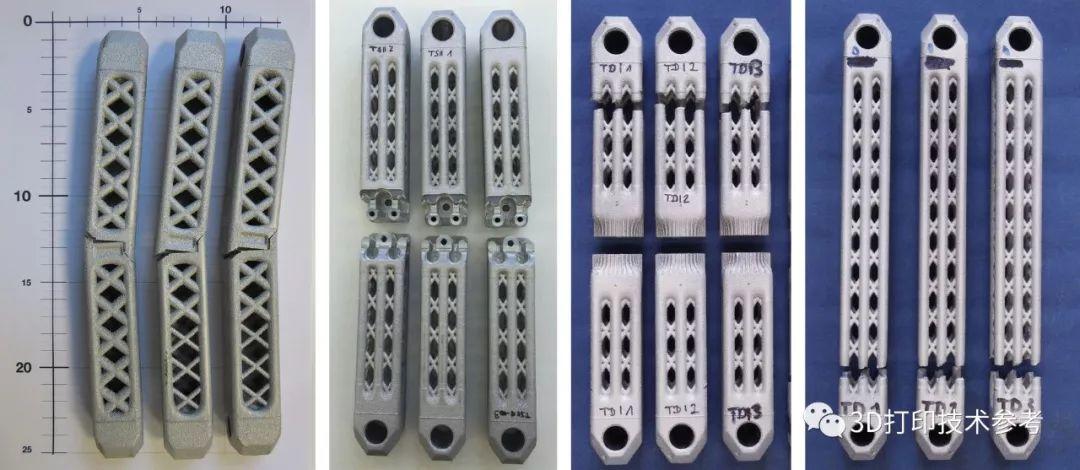

在决定制造之后,空客公司使用三种不同的3D打印系统完成制造: Concept Laser M2,EOS M290和EOS M400(用于非常大的部件)。工作人员将整个隔离结构分成多个组件,按照组件大小选择合适成型空间的打印机,然后同时生产。创建一个完整的隔断至少打印七个批次。

3D打印组件

整个结构被分成116个组件,所有组件都有连接器,最终拼接完成之后工作人员对其轻盈的重量和坚固的强度印象深刻。

该项目的负责人指出,过去的隔离结构几乎不可能实现减重,而今天通过仿生设计和3D打印可以轻松给部件减重。

当前的金属打印机还只能打印小型的飞机部件,更大的成型空间意味着可以打印更大的部件。空客的目标是借助仿生设计实现驾驶舱甚至整架飞机的3D打印,就现在技术日新月异的程度,未来也未必不可能实现。

虽然设备、材料、工艺组成了3D打印的三要素,但诸多案例说明,设计将是未来3D打印技术的关键。

欢迎转发

延伸阅读:

长按添加订阅

Share the World's 3D Printing Technology

原文始发于微信公众号(3D打印技术参考):空客为未来航班生成仿生设计