通用汽车增材工业化中心分享3D打印技术使用经验

3D打印对于汽车零部件的量产来说速度太慢、成本太高,但对于像凯迪拉克Celestiq这样的超低产量汽车来说,情况就完全不同。这款售价34万美元(起价)的汽车,第一年只生产了25辆,通用汽车的工程师们转而采用增材制造技术,制造了130多个由铝、不锈钢以及包括尼龙11和尼龙12、热塑性聚氨酯和聚丙烯在内的塑料制成的零部件。

经过经济性、可靠性与供应链标准化迭代,3D打印技术有望在未来下沉至普通车型。

凯迪拉克Celestiq汽车

在投入生产之前,Celestiq的所有3D打印部件都要经过位于密歇根州沃伦通用汽车科技园区的增材工业化中心。这个占地16000平方英尺的实验室里摆满了3D打印机,有些打印机只有小棚屋那么大,可以将金属粉末、聚合物粉末和聚合物丝材制成汽车零部件,但他们并不在这里生产零部件。相反,增材工业化中心团队会在交付生产(通常是交给供应商)之前验证零部件的设计和商业案例。“我们的工作是引进技术,使其工业化,然后进入制造阶段”,技术专家Brennon White说道。

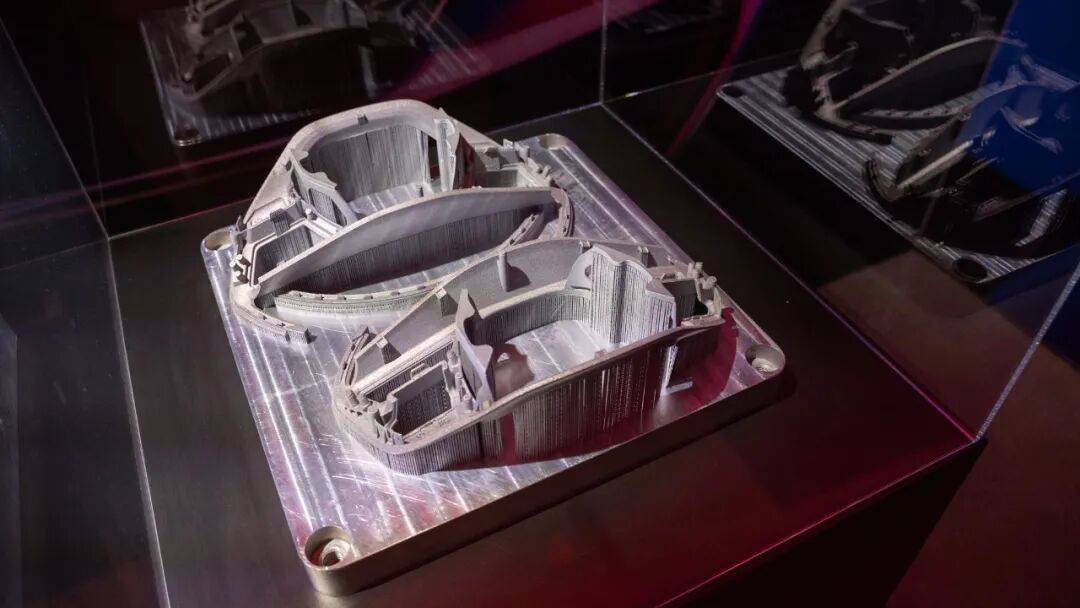

通用汽车增材工业化中心的Velo3D金属3D打印机

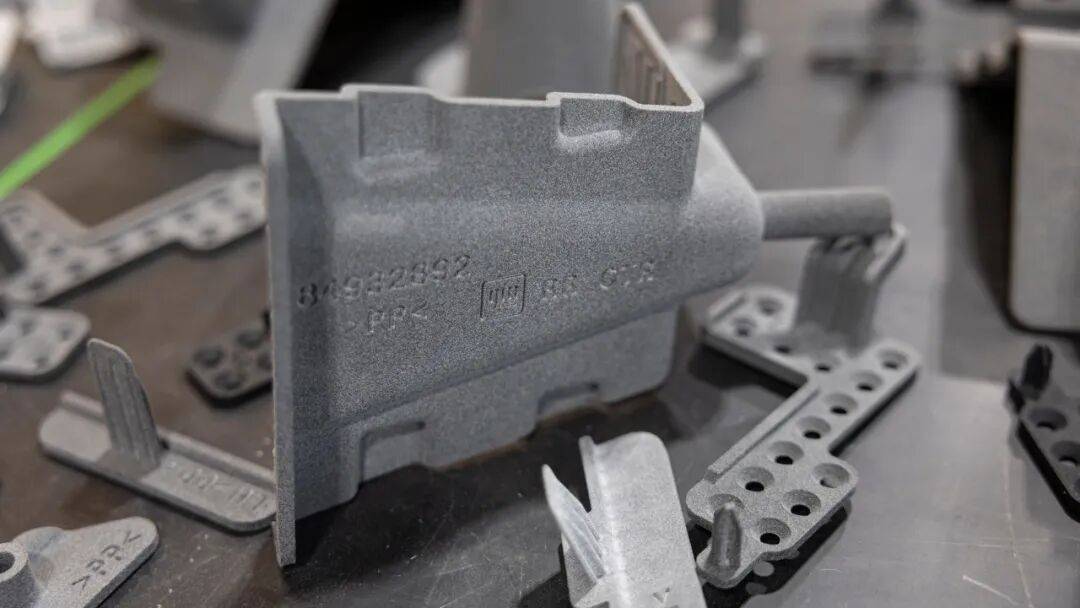

通用汽车增材工业化中心的EOS塑料3D打印机

铝合金方向盘饰板是Celestiq汽车中最大的3D打印部件,也是通用汽车有史以来3D打印的最大的金属部件。它激光粉末床熔融金属3D打印工艺和铝合金制造,然后该部件在铣床上完成进一步加工,露出形成四个LED背光图标的空隙。

Celestiq的设计师们设计了异常纤薄的B柱,使通常被饰板遮蔽的安全带导向环完全暴露。由于零件目录中没有合适的产品,工程和设计团队利用3D打印技术研制出一种兼具安全功能与装饰属性的不锈钢构件。执行总工程师Tony Roma表示,它的强度足以举起重达三吨的Celestiq。这是通用汽车首次将增材制造技术应用于安全部件。

此外,设计团队在隐蔽区域也引入了高复杂度的3D打印细节。乘客座椅皮革扶手的不锈钢锚固件经镜面抛光处理,其铰链盖板在受力开启时暴露内腔,露出灵感来自凯迪拉克蒙德里安图案和装饰艺术时代的图案(如下图所示)。它采用金属粘结剂喷射技术制造。生坯打印完后放入烧结炉中烘烤20小时,最高温度接近约1377℃,这一过程会使部件收缩多达20%。

Celestiq还依赖3D打印技术来制造无数买家永远无法看到或触摸的塑料零件,例如前后保险杠后方用于固定超声波停车传感器的聚丙烯支架。Brennon White表示,增材工业化中心的核心竞争力之一就是了解何时何地使用这些技术才能实现经济效益。

当Celestiq团队提议用3D打印技术打印手套箱的塑料侧面(最终会用皮革包裹)时,增材工业化中心的分析最初认为这在商业上行不通。但设计工程团队指出该部件需开发两套原型模具(而非一套)方可满足迭代需求,从而注意到成本过高。在决定打印部件后,工程师们充分利用了这种灵活性,对设计进行了27次修改。

通用汽车显然不会在短期内为其年产五十万辆的雪佛兰Silverado皮卡批量引入3D打印零件,但增材制造技术已超越超豪华旗舰车型,在更广泛的汽车生产环节获得使用。

目前,通用汽车超过15家装配工厂至少有一台3D打印机,用作制造装配辅助工具。这些机器使用的技术与爱好者在家中使用的技术相同,将熔化的聚合物丝材分层制造夹具、模具甚至零件。该过程比使用粉末塑料慢得多,但不需要处理粉末,因此更为便捷安全。工厂中的Stratasys F900可能需要一周以上的时间才能打印出大尺寸的零件。

这家汽车制造商还将3D打印技术应用于一些大批量项目。凯迪拉克每年生产约3000辆手动挡CT4-V和CT5-V Blackwing轿车,每辆车都配备了3D打印的换挡旋钮徽章、空调管道和金属线束支架。

当通用汽车需要快速修复一款SUV的扰流板密封条故障时,它采用了聚合物粉末熔融技术,并在短短五周内生产出了6万个零件。这是一个极端的例子,展示了3D打印在规模化生产中的潜力,但它也让你了解到,如今用于售价34万美元及以上的凯迪拉克的技术,经过经济性、可靠性与供应链标准化迭代,有望在未来下沉至4万美元级别的雪佛兰主力车型。#增材制造 #3D打印

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。