LPBF金属3D打印铺粉过程高速摄像,最终证明三峰PSD更适合!

优化粉末床的质量对于提升金属3D打印零件的性能至关重要。3D打印技术参考注意到,研究人员借助高速摄像观察了粉末粒度分布对铺粉过程中的粉末扩展机制和粉末床特性的影响,进而提出了一种更好的粒度分布(PSD)来提高铺粉过程中的粉末床密度和均匀性。

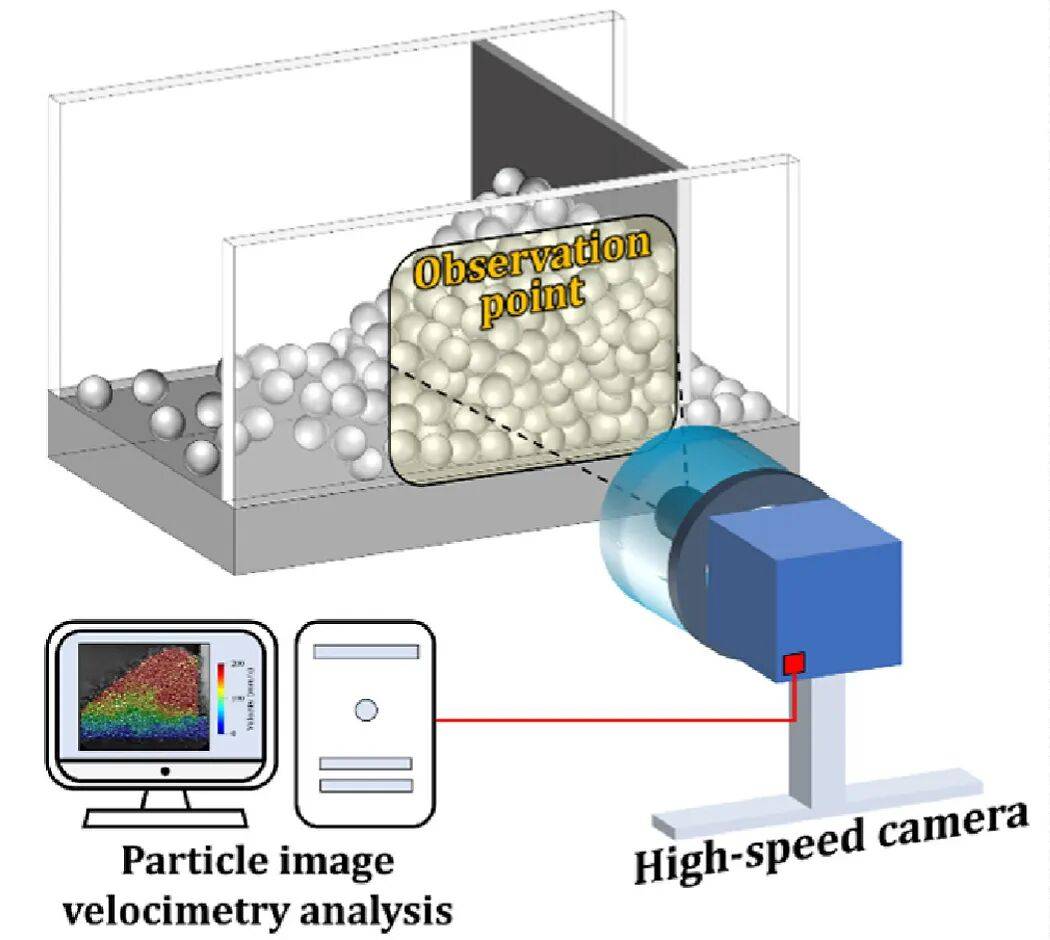

原位观测铺粉过程示意图

原位观测铺粉过程示意图

金属粉末层铺得均不均匀,是影响金属3D打印品质的关键因素之一。已经有很多研究人员探讨过在铺粉过程中优化粉末床质量的方法。例如降低铺粉的速度可以提高粉末床的密度,但会造成生产效率降低;如果增加层厚、压实,这样也可以增加粉床密度,但粉层太厚很有可能导致烧结不彻底,会导致产生打印缺陷。因此,仅仅调整铺粉参数并不是稳定有效的提升LPBF金属3D打印工艺粉床质量的方式。

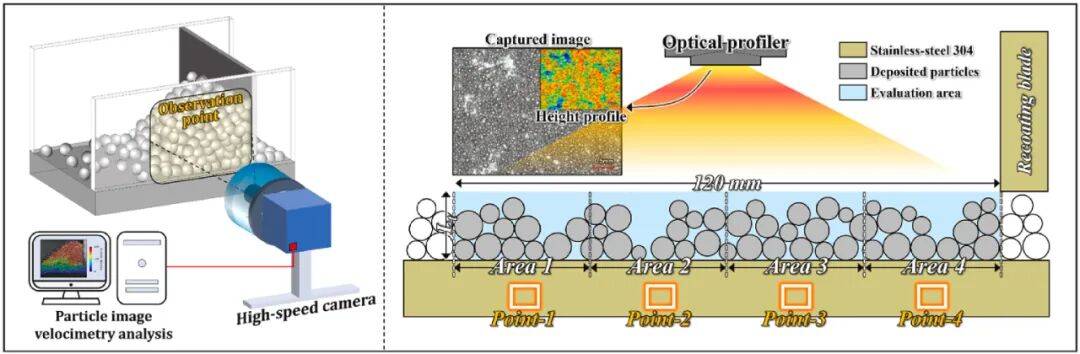

图铺粉过程观察装置示意图,包括分段粉末床和观察点

图铺粉过程观察装置示意图,包括分段粉末床和观察点

此外,也有研究探讨了铺粉过程中刮刀角度、超声辅助送粉等方法,但这些手段的实际效果比较有限,往往受制于粉末材料本身的特性,如颗粒尺寸、形貌以及流动性等条件,因此,在不改动设备的前提下,提升粉末床质量最为有效的途径在于,优化粉末自身的性能,重点包括粒径分布、颗粒形态及流动特性。

对于粒径超过20微米的颗粒而言,粉末粒度分布(PSD)已经被看作是影响粉末床密度的关键因素,它比颗粒形状以及流动性都更加重要。所以,在粒径大于20微米的粉末当中,优化粒度分布,是改善LPBF粉末床质量的可行办法,不需要去改变工艺参数或者设备。

这项研究利用原位观察以及PIV分析,来展现粒度分布对扩散机制以及粉末床特性的影响,在进行评估时选取了四种PSD类型,分别是单峰、双峰、三峰,还有原始PSD,依据这些定制的粒度分布,研究铺粉过程中粉末床截面区域的颗粒分离情况。最终,结合原位观察以及PIV分析的结果,来探讨PSD、分离行为和传播机制之间的联系。

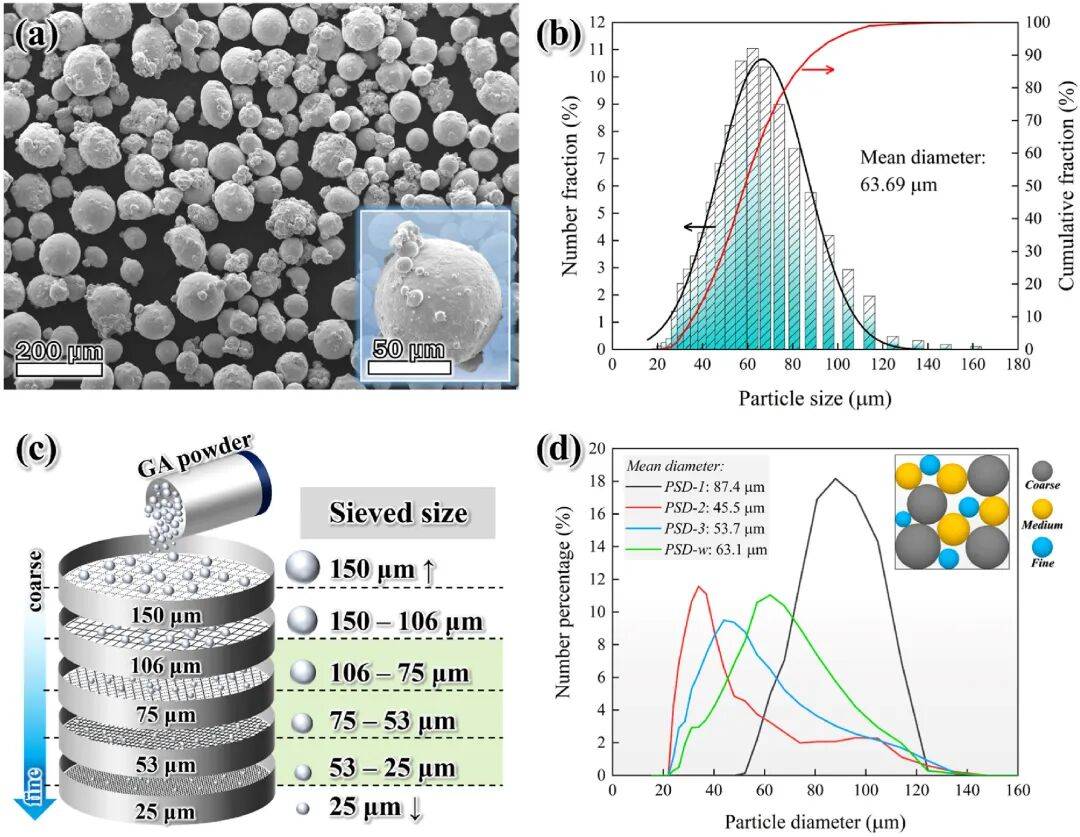

(a) 304不锈钢粉末的SEM图像;(b) 原始粉末粒度分布;(c) 粒子筛分过程示意图;(d) 基于粒子数量的筛分粉末获得的准备好的粒度分布

研究发现:

?细颗粒(<53 μm):由于表面积较大且重量较轻而增加了粘结相互作用。

?较高比例的中间颗粒(>53 μm):减轻了这些相互作用。

?双峰PSD:细颗粒团簇的形成抑制了初始铺粉区域中粒径小于53微米的颗粒分离。

?三峰PSD:通过增加粒径大于53微米的中间颗粒比例,实现了细颗粒的均匀分离,通过颗粒对流改善了铺粉均匀性。

粒子图像测速原位成像显示,颗粒动能主要在剪切应力区域被消耗,这些区域存在层间速度不匹配的情况。最终他们认为,三峰PSD通过增强颗粒对流促进了细颗粒的均匀偏析,证明了其更适用于粉末床熔融增材制造。更详细的研究可见“Influence of particle size distribution on the powder bed quality in the powder bed fusion additive manufacturing process”一文。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。