独立研究表明:LPBF金属3D打印工艺的重要替代技术已出现

冷金属熔合技术,是指将用于聚合物部件的选择性激光烧结3D打印工艺与传统粉末冶金工艺相结合的间接金属增材制造技术。笔者在9月8日的文章中提到,这项技术的有效性已经在EOS、华曙高科以及Formlabs等企业的SLS设备上进行了验证,它可以3D打印钛合金、不锈钢、工具钢等,零件尺寸更是从小尺寸覆盖到中大尺寸。

SLS烧结过程是冷金属熔合技术的关键环节

冷金属熔合技术3D打印的Ti64泵壳体

最近,笔者关注到弗劳恩霍夫IAPT研究所(铸造、复合材料及加工技术研究所)的一项独立研究,评估了“金属SLS工艺链”的工业潜力。研究结果显示,使用成熟的SLS平台可以实现经济高效且可扩展的生产金属部件,是激光粉末床熔融(L-PBF)技术的重要替代工艺,适用于复杂、难以打印的金属。

SLS金属3D打印的技术特征

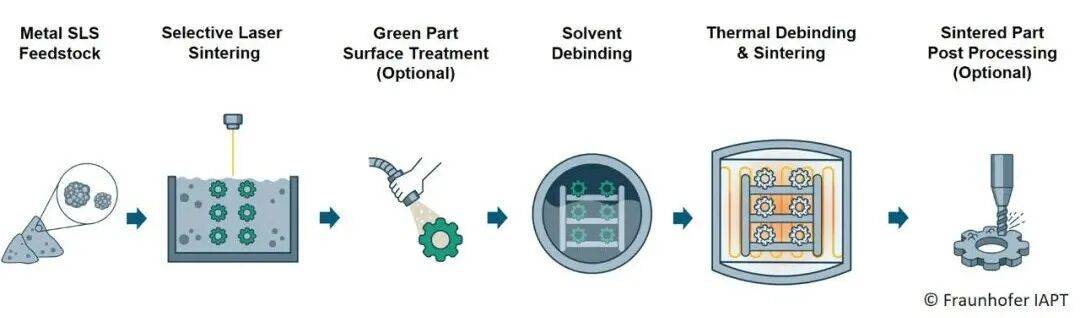

冷金属熔合3D打印技术中使用的金属粉末表层包裹了聚合物,是一种专门研发的复合粉末,3D打印过程就是常规的选择性激光烧结。金属粉末表面的聚合物会在激光扫描后熔化,并与周围粉末连接在一起,形成尺寸稳定的生坯部件。之后,取出生坯部件、清理粉末,再进行溶剂或者热脱脂,最后进行烧结,最终粉末颗粒实现冶金结合,形成致密度极高的金属零件。 这个过程的后处理部分,跟传统的MIM过程是一样的。

金属SLS工艺的工艺链

与LPBF技术的多方面对比

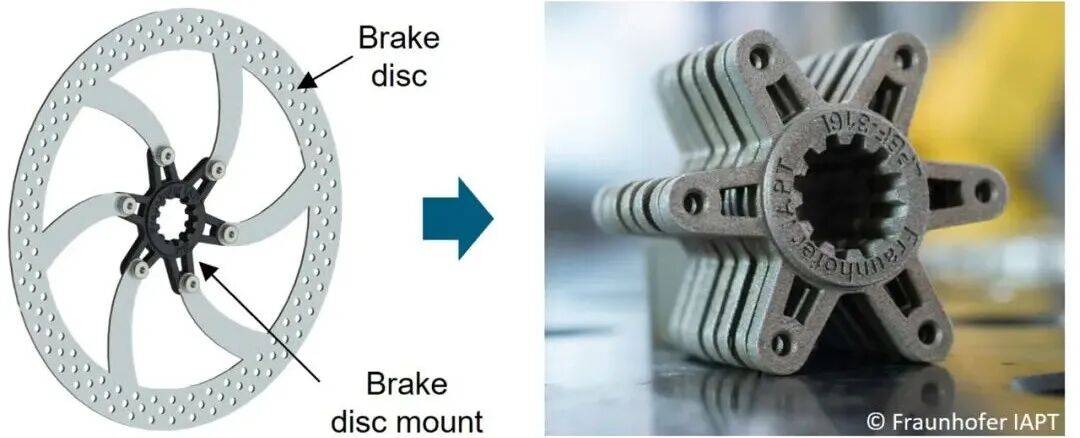

与LPBF技术的对比涉及成本效益、产品质量以及生产能力。在成本效益层面,研究深入探讨了交付周期与成本构成,并结合烧结流程中不同规格炉型的影响进行了考量;在质量表现方面,重点分析了尺寸精度、材料密度、硬度水平、抗拉性能以及表面粗糙度的各项差异。在评价的具体操作部分,他们选择了制造1000件自行车刹车盘支架,这个量级是中小批量生产中的常见案例,已用它来分析成本情况。

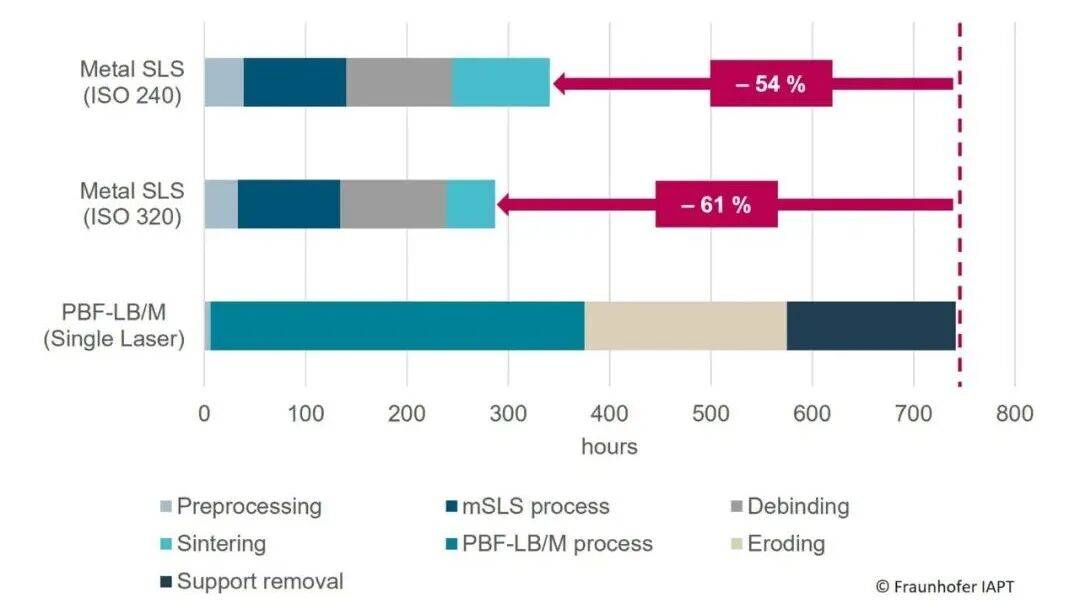

对于L-PBF和金属SLS,采用单激光系统对比。由于SLS工艺的堆积速率较高,工艺链中的主要时间瓶颈并不在于打印本身,而在于后续的脱脂和烧结步骤。

他们还对两台ISO品牌烧结炉的使用成本进行了了解,这两台炉子内部尺寸分别为11升以及28升,虽然烧结炉价格相差不大,但是使用成本差异比较显著,炉子的利用率会对零件单价造成影响。

与L-PBF相比,金属SLS技术具有较高的堆积速率和无支撑结构的打印,从而无需额外花费大量精力去除支撑。结果并非对所有组件和工艺链设计的适用程度相同,但它们确实体现了使用金属SLS进行批量生产的经济潜力。

坯料零件加工具有巨大的经济潜力,尤其对于难熔金属和硬质合金,因为材料状态较软,后处理速度更快,刀具磨损也显著降低。当尺寸或表面质量未达到要求时,可以对烧结零件进行额外的后处理。

与激光粉末床熔融(L-PBF)这类依托激光的金属增材制造工艺不一样,金属SLS在打印的时候,不需要熔化金属颗粒。所以,就算是那种很难3D打印的金属,例如难熔金属和高反射金属等,也能够借助3D打印实现形状复杂部件的制造。此方法充分利用依托激光的聚合物SLS打印的精度,而且具有烧结步骤的优点,比如低残余应力。

研究主要得出以下结论:

✅ 研究表明,与L-PBF相比,CMF的生产时间缩短了50%以上。

✅ 生坯零件加工具有巨大的经济潜力,特别是对于刀具和硬质金属,因为后处理速度更快,并且由于材料状态较软,刀具磨损大大降低。

✅ CMF提供高堆积率和无支撑结构打印,从而消除了 L-PBF 所需的大量额外工作量的支撑去除。

✅ 研究结果传达了使用冷金属熔融进行批量生产的经济机会。

SLS金属3D打印相关应用

3D打印技术参考查询到,采用SLS技术进行制造金属,CADmore Metal公司已可以实现Ti64、Inconel高温合金、316L不锈钢、M2工具钢、TiAl4822、17-4PH和Haynes282等材料。下文是该技术的一些应用案例,体现了这项技术的应用潜力。

1. 手表表壳

激光粉末床熔融和粘结剂喷射3D打印技术已经在手表表壳制造中实现了商业化。冷金属熔合技术可以生产316L和17-4PH以及钛合金,下图展示了一款采用SLS金属3D打印的17-4PH不锈钢表壳,在理论上它可以用于电子3C行业。

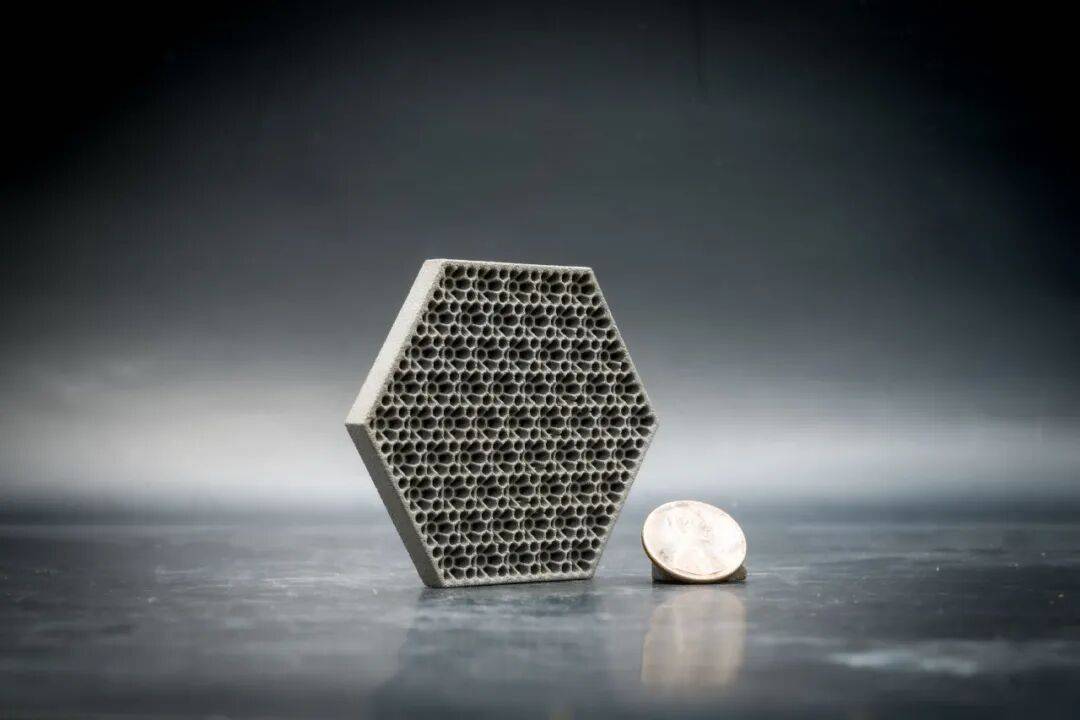

2. 小尺寸“精细”特征制造

这个案例所呈现的是一块55毫米的Ti64燃料电池板,它具有薄壁结构的特点,展现出冷金属融合3D打印的细节制造能力。这个解决方案,比较适合应用在高温过滤器、航空航天面板、隔热罩、催化剂载体、燃烧板等很多领域,同时也证明了冷金属熔融的多功能性。

3. 大尺寸零件制造

该案例展示的是一件直径达300mm的钛合金叶轮演示件,采用SLS技术3D打印,重量约为3公斤。该案例体现出SLS金属3D打印工艺的主要要点包括:可制造中大尺寸的零件,可制造复杂几何形状,能够制造高性能的钛合金、镍基高温合金等材料零件。体现出该技术对于从事国防科技推进系统、能源或先进流体领域的用户,具有潜在应用价值,而且该技术可扩展且经济高效。

4. 生坯前置加工,难度和成本都更低

这款直径为120mm的钛合金叶轮,运用冷金属熔融3D打印,零件经过后处理以后表面光亮。在烧结之前或者之后都有很多办法能得到想要的表面效果。但如果采用激光熔化3D打印,去达到图中这样的效果,制造成本就会很高。

5. 小批量制造能力

该案例展示的是在12h内3D打印的Ti64生坯部件。打印温度是50℃,粉末100%重复使用,不需要跟SLS和MJF塑料3D打印那样需要长时间冷却。

END

当前,运用SLS激光烧结3D打印机制作金属零件,已经有越来越多的人开始关注。用户要是采用此种方案,能够进一步减少制造成本,还能提高生产效率。不过,该项技术的重点在于可以制作出适宜的粉末材料,而且得有成熟的烧结方案,这是影响能不能用、用不用的好的关键问题。但是,这条途径还是给金属3D打印服务商提供了一条可以探索的思路。

而且笔者还了解到,国内目前也已经有企业在推这种解决方案,主打的名义是却是超高速SLM,有兴趣的读者欢迎留言、讨论!