全面回顾金属增材制造零件的断裂与疲劳特性(一)——工艺与材料

金属3D打印特有的快速冷却过程可以产生细小的晶粒,具有传统制造工艺无法比拟的优点,能够建立材料-工艺-微观结构-性能一体化增材制造的跨尺度调控机制。同时,增材制造工艺固有的缺陷、残余应力及微观结构性能属性,对广泛采用金属增材制造的结构部件影响重大,尤其是对断裂、疲劳性能极度敏感的应用,需要明确金属3D打印部件的疲劳裂纹扩展速率、断裂韧性和疲劳强度等性能特点,及其提高合金损伤容限的工艺手段。

金属3D打印的一个关键挑战在于热源和原料之间的相互作用

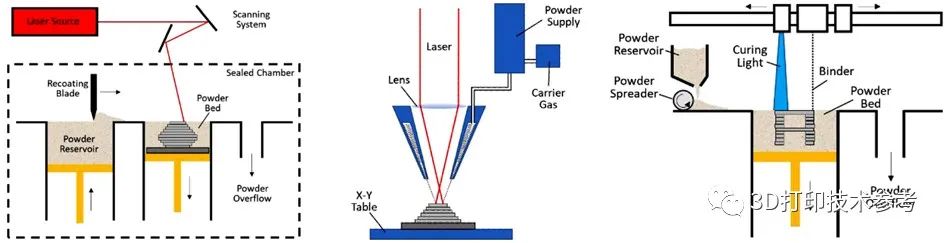

当前,最普遍应用的金属3D打印工艺包括基于激光和电子束的粉末床熔融工艺(PBF)、能量沉积工艺(DED)以及粘结剂喷射工艺(BJ)。基于高能热源的直接3D打印工艺是传统制造工艺最接近的自然替代品,也是与疲劳和断裂关系最为密切、讨论最多的工艺。粘结剂喷射工艺通过间接手段分别制造生坯,再通过几个关键的后处理操作来提高零件的机械性能,环节虽多,但其成本更低,制造速度更快,进一步解放了零件的设计自由。

最普遍应用的金属3D打印工艺

最普遍应用的金属3D打印工艺

使用3D打印加工金属的一个关键挑战在于热源和原料之间相互作用的性质。例如,Al对3D打印常用的光纤激光具有高反射率,导致其吸热性较差。此外,蒸汽压差别很大的合金元素,例如铝合金中含有Mg和Li元素时,在真空条件下首先汽化。绝大多数合金在主流的L-PBF、E-PBF和DED金属3D打印工艺中普遍存在的快速凝固条件下容易开裂。通常,易于焊接的合金也适合用于3D打印。除此之外,合金的同素异形体,如钛基和铁基合金,因为要经理打印过程的大温度梯度和复杂热循环,使得增材制造工艺、微观结构和性能之间的关系变得独特。这反过来又使制造的合金及其机械性能对所使用的工艺高度敏感。因此,在零件制造过程中需要仔细选择工艺参数组合并进行精确控制,以提高可靠性。

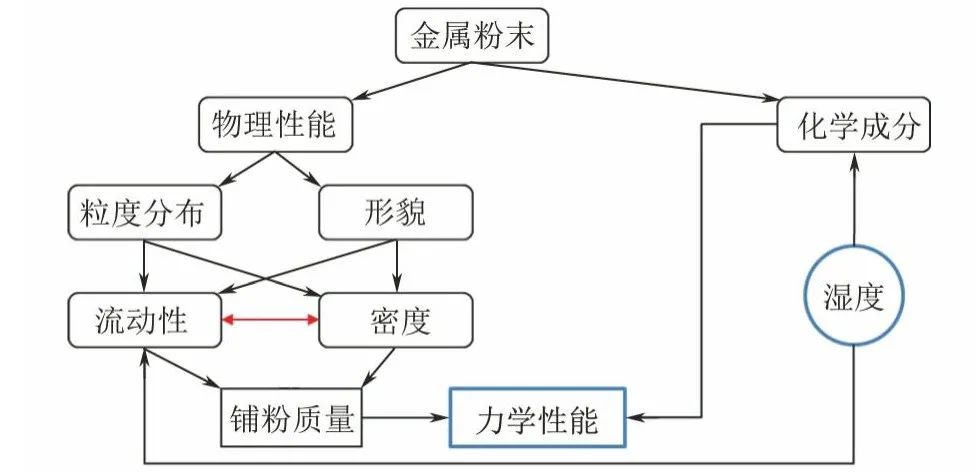

粉末原料的质量在决定部件的整体质量方面起着至关重要的作用,尤其是它的相对密度。在粉末床工艺中,粉末颗粒粒度分布、球形度等将影响其流动性,进而影响3D打印过程中的铺粉效果。研究发现,在电子束粉末床技术中,更宽的Ti6Al4V粒度分布可使零件的孔隙率水平更低;相反,较大的颗粒尺寸会导致较高的孔隙率水平。粉末在重复使用过程中存在吸氧的现象,进而导致脆化和密度下降;且多次使用后粉末颗粒的球形度会下降,可观察到明显的变形,粒度分布变窄,进而影响缺陷的形成。

增材制造金属粉末性能间的关系

增材制造金属粉末性能间的关系

与粉末床工艺不同,能量沉积工艺对原材料不太敏感。然而,粉末颗粒表面的裂纹或划痕会导致最终的3D打印部件出现孔隙。有研究报道,粉末尺寸分布和合金化学成分直接影响粘结剂喷射工艺成型零件的烧结动力学,进而影响零件的收缩和致密化,并发现采用 10:1 比例的双峰尺寸分布粉末,可以实现高密度的生坯部件和烧结部件。

3D打印金属材料的微观结构

在任何给定的3D打印工艺条件下,熔体的快速凝固使材料具有类似使用快速淬火技术获得的微观结构:精细、亚稳态和具有增强固溶度的组成相。已打印层的重复加热和冷却使凝固的合金经历了复杂的热循环历史,使材料微观结构多显示为柱状晶粒并富含残余应力。所有这些微观结构特征的结合,跨越几个长度尺度——从纳米到毫米甚至更多——使3D打印金属材料的机械性能独一无二,并且与传统制造的同类产品截然不同。

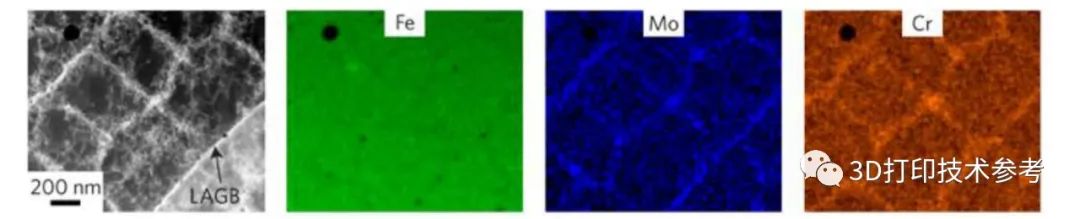

采用直接3D打印工艺制造的许多合金的一个显著特征是具有凝固胞状结构,其长度范围为采用激光为热源时的~ 0.1 到 1 µm(SLM和DED),而在使用电子束为热源时,该结构通常大于5 µm 。下图显示了采用SLM技术打印的316L胞状显微结构,这些结构的形成是凝固过程中成分过冷的结果。当固液界面前的液体温度由于溶质浓度高而低于液体的凝固温度时,界面变得不稳定,从而有利于枝晶生长。枝晶形态受温度梯度和凝固速度的比值控制。在SLM工艺中,冷却速率极高(>106 K/s),凝固时间不足以形成二次枝晶,从而形成胞状形态。在激光能量沉积过程中,冷却速度相对较慢,可观察到二次枝晶。总之,胞状结构的大小取决于温度梯度和凝固速度,也取决于所用的工艺参数。

SLM制造的316L胞状结构

SLM制造的316L胞状结构

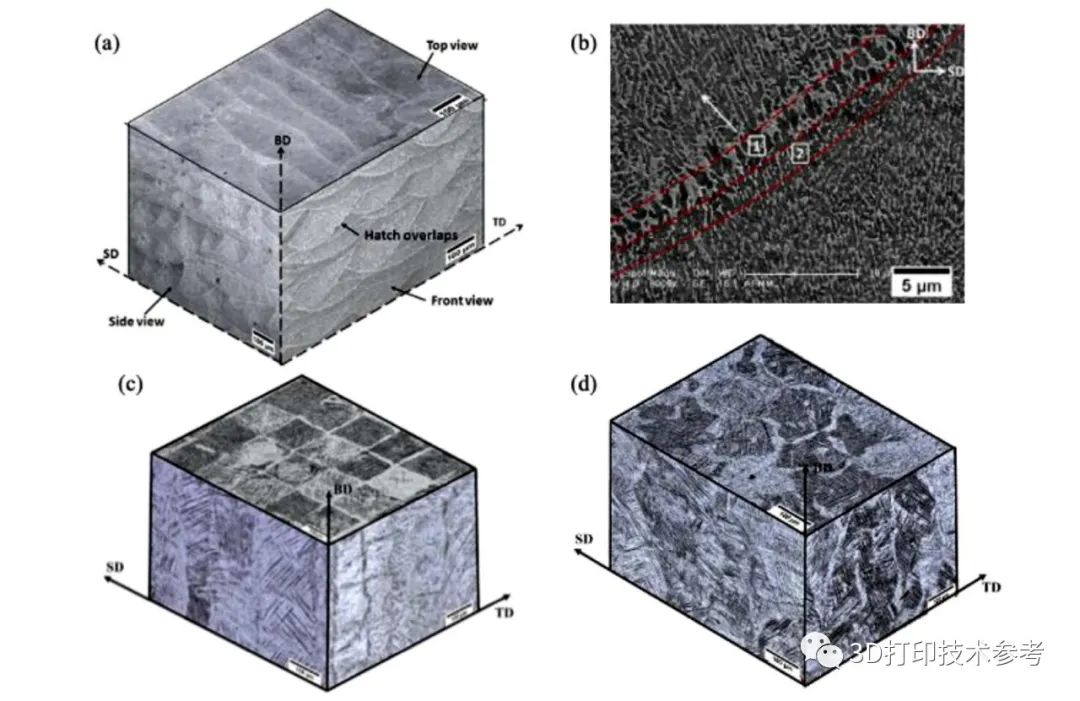

SLM制造的代表性微观结构 :(a) 单道扫描的 AlSi12 (b) SEM 图像显示具有 Si 偏析的熔池边界区域。(c)(d)旋转策略分别选择90°和67°

SLM制造的代表性微观结构 :(a) 单道扫描的 AlSi12 (b) SEM 图像显示具有 Si 偏析的熔池边界区域。(c)(d)旋转策略分别选择90°和67°

扫描方式的不同对3D打印合金的组织结构具有明显影响,具体表现在所形成的织构、晶界和缺陷上面。采用SLM工艺制备的AlSi12,沿X-Y平面可观察到固化的激光轨迹,而在侧面在显示出重叠的熔池横截面。熔池边界对应激光束高斯分布,最高深度位于光束的中心。在SLM制备的Ti6Al4V中,若连续层之间选择90°旋转,在X-Y平面可观察到原始β晶粒结构,;而如果扫描策略选择67°旋转,则会观察到球状或等轴结构。

END

本文主要叙述了当前主流的金属3D打印工艺及在相应工艺条件下材料共有的显微结构特征。热源和原料之间的相互作用是导致材料具有不同结构特征的关键原因,具体到每种材料也会特有的相组成。在很多情况下,微观结构可能会使拉伸、断裂和疲劳行为具有各向异性,因此需要进行后处理,这也是下期文章叙述的关键。

延伸阅读:

1.顶刊综述:3D打印金属材料的缺陷种类及其对疲劳性能的影响

2.西南交大采用X射线三维成像揭示3D打印铝合金疲劳行为的各向异性