墨尔本理工马前教授团队:原位消除3D打印钛合金中的β相斑点

亚稳态和近β钛合金具有高强度和优异的耐腐蚀性等特点,因此在航空航天应用中备受青睐。然而,添加较为经济的β稳定元素如铁Fe可能导致钛合金部件中发生偏析和β斑的形成,从而对力学性能产生不利影响。工业上最常见策略是通过真空电弧重熔(VAR)工艺维持陡峭的温度梯度和快速凝固,以防止其形成。针对这种缺陷,后续的均质化热处理也是一种有效的消除方法。激光金属沉积(L-DED)在制造部件时,具有较高的凝固速度。由于其逐层制造部件的特点,每次制造新的沉积层时,已制造的层也会受到加热,从而达到了对旧层进行均质化热处理的效果。L-DED工艺为制造TiFe亚稳态和近β钛合金提供了可能性。

3D打印技术参考注意到,墨尔本理工大学马前教授团队陈东泽博士等人于3月发表了题为“In-situ elimination of β-flecks in additively manufactured Ti-3.5 wt% Fe alloy”的文章,开发出了原位消除增材制造Ti-3.5 wt%Fe 合金中 β相斑点的方法。

https://doi.org/10.1016/j.jmrt.2024.01.153

https://doi.org/10.1016/j.jmrt.2024.01.153

研究策略

在这项研究中,研究人员采用激光金属沉积(L-DED)工艺制备了一系列二元模型合金Ti-3.5wt.% Fe的50层单道薄壁样品,并对其中β斑的演变进行了全面的研究。他们发现,在制备的Ti-3.5wt%Fe薄壁样品中可以实现较大的无β斑点区域。

研究人员使用扫描电子显微镜结合能谱分析(EDS)技术对样品中的铁含量进行了测量,并设计了一个无量纲参数“偏析指数(SGI)”来评估铁的偏析情况。后续研究人员通过ABAQUS仿真模拟薄壁样品的制造过程,获取其温度场分布。通过结合温度场模拟结果和一维动态扩散模型,研究人员对β斑的消除进行了合理解释。

研究发现

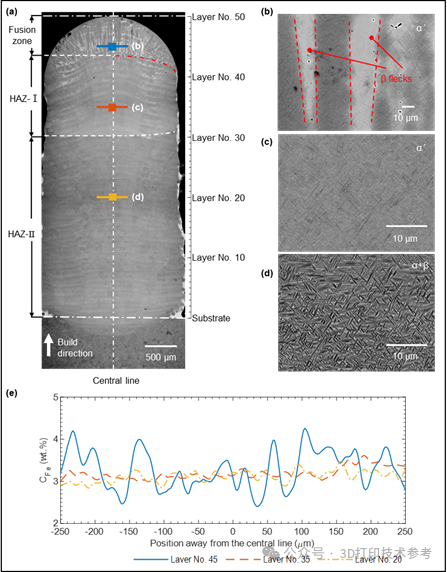

整个薄壁样品横截面BSE图像显示,其可以清晰地识别出三个区域。顶部区域是熔合区,记录了当顶层被沉积时的凝固微观结构。沿着构建方向的厚白色条纹是富含铁的β斑,在相邻β斑之间可以观察到马氏体,在β斑内几乎不观察到马氏体,这是由于铁偏析产生的额外β稳定效应。熔合区之下存在两个受热影响区(HAZs),靠近融合区的一个被标记为HAZ-I,而下方的另一个被标记为HAZ-II。HAZ-I在度BSE图像中对比度较低,它由全马氏体组成。HAZ-II的颜色比HAZ-I要暗得多,在HAZ-II中的显微结构由(α+β)构成。

a横截面BSE图像; b第45层放大BSE图像;c 第35层放大BSE图像;d第20层放大BSE图像;e 第45,35,20层沿水平方向铁浓度变化。

a横截面BSE图像; b第45层放大BSE图像;c 第35层放大BSE图像;d第20层放大BSE图像;e 第45,35,20层沿水平方向铁浓度变化。

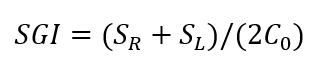

其中,C0是铁的总浓度;SR和SL表示给定铁浓度峰值的右侧和左侧的铁浓度差。对于垂直排列的β斑,在一层中,水平线扫描会穿过多个峰值。因此,该层的SGI由该层所有扫描的峰值的平均SGI表示。SGI从第45层急剧下降到第40层,然后变得相对稳定,并始终保持在HAZ-I的较低部分和整个HAZ-II中始终小于10%。这种SGI变化与BSE图像的对比度变化完全一致。除了偏析水平外,α相的体积分数是识别β斑的另一个常见度量标准。但在本样品中,α相仅出现在HAZ-II中,因为HAZ-I完全由α’马氏体组成。计算显示整个HAZ-II的平均α相体积分数差异在1.3%到4%之间波动,远低于European Titanium Technology Committee (ETTC)对于β斑的α相体积分数差异的标准(20%)。因此,整个HAZ-II定义为无β斑区。另一方面,HAZ-II中的SGI也保持在10%以下。因此,可以定义一个SGI阈值,即10%,来识别 “无偏析区”无论在微观结构中是否存在α相。

a SGI 定义的图形说明;b 50层薄壁样品中心区域不同高度处的 SGI;c 第20层中心区域 α 相体积分数变化;d 50层薄壁样品不同高度处的 α 相体积分数变化。

a SGI 定义的图形说明;b 50层薄壁样品中心区域不同高度处的 SGI;c 第20层中心区域 α 相体积分数变化;d 50层薄壁样品不同高度处的 α 相体积分数变化。

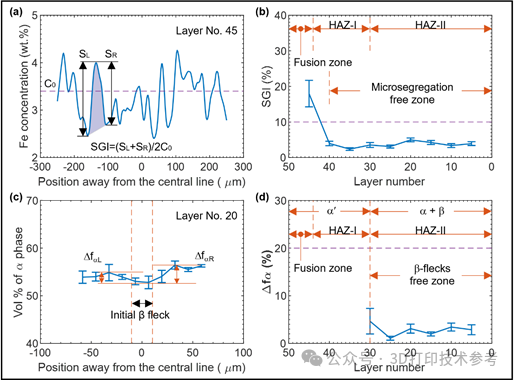

在HAZ-I的顶部,SGI急剧下降。这表明在凝固完成后的前几个热循环中发生了有效的原位均质化。为了更深入地理解这种原位均质化效应,进一步在中心部分的第44层到第40层进行了横向EDS线扫描。计算发现,SGI从第44层的15%下降到第42层的3%,后续几层的SGI稳定在3%左右,这与上图中的SGI分布一致。由于无法观察刚刚凝固时的第40层,结合L-DED逐层制造的特点及ABAQUS温度场模拟结果,假设第40层在刚刚凝固时与第44层的最终微观结构相同。使用第44层测量的铁浓度EDS结果来描述第40层的初始铁浓度。将ABAQUS模拟获得的温度历史曲线输入动态扩散模型进行迭代,结果显示随着经历的热循环次数增加,Fe浓度差异逐渐减小。扩散模型计算得到的SGI变化与从EDS线扫描数据所测得的SGI值变化进行对比,展现了良好地一致性。

a 第44层至第40层之间的EDS线扫描位置;b第40层中心位置的ABAQUS模拟热历史;c在b中标记的五个不同时间点附近的典型β斑附近铁浓度剖面的变化;d 基于EDS线扫描(蓝色)和动态扩散模型(橙色)的第44层至第40层之间SGI的变化。

a 第44层至第40层之间的EDS线扫描位置;b第40层中心位置的ABAQUS模拟热历史;c在b中标记的五个不同时间点附近的典型β斑附近铁浓度剖面的变化;d 基于EDS线扫描(蓝色)和动态扩散模型(橙色)的第44层至第40层之间SGI的变化。

通过使用不同的激光加工参数,包括激光功率、扫描速度和激光斑大小,研究人员制备了一系列Ti-3.5Fe薄壁样品(能量密度范围从28 J/mm2到92 J/mm2),发现原位均质化在这些不同加工参数的样品中都有发生。通过计算其SGI数值发现,对于这种L-DED Ti-3.5Fe合金,无β斑区的形成相当宽容,对于全局能量密度的敏感性很低。

研究讨论

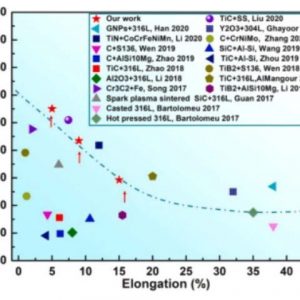

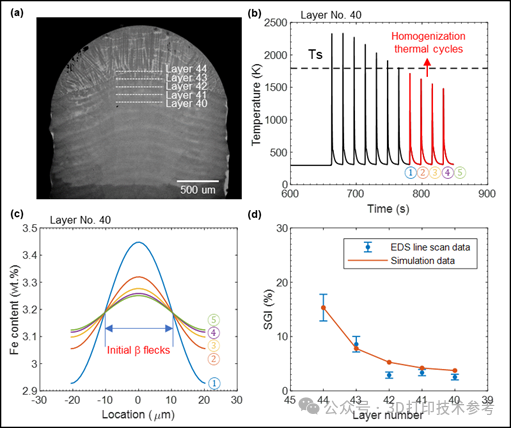

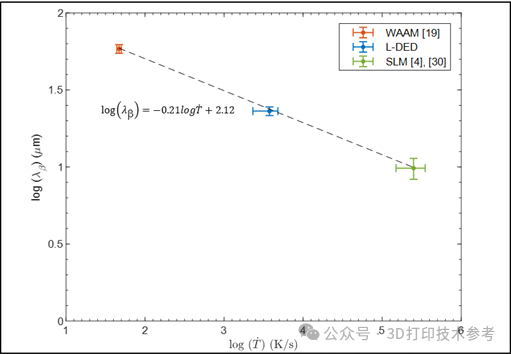

β斑的尺寸取决于固化过程中的冷却速率。鉴于垂直排列的β斑主要分布在相邻的树枝晶之间,β斑的宽度,应与主要树枝晶臂间距成正比,而主要树枝晶臂间距与冷却速率存在如下的幂关系。由此可以推导出β斑的尺寸与冷却速率之间的关系:

λβ 是β斑的宽度, n为幂项,T ̇为冷却速率,k为常数。在本研究中,通过文献中的SLM、L-DED和WAAM制造的三种含钛合金的β斑来确定上式中的幂项n和常数k,结果公式如下:

选定的Ti合金中β斑尺寸与不同制造工艺的冷却速率。虚线为基于WAAM、L-DED和SLM数据的拟合曲线

选定的Ti合金中β斑尺寸与不同制造工艺的冷却速率。虚线为基于WAAM、L-DED和SLM数据的拟合曲线

后续,带入文献记录的直径为70毫米的Ti-10-2-3轧制棒中的β斑尺寸,计算得其冷却速率约为0.46 K/s,这是在大型铸锭处于炉冷条件下的常见冷却速率。这表明了在当前研究中确定的β斑宽度与冷却速率之间的关系在广泛的凝固条件下仍然有效,并可以作为估算给定冷却速率下β斑尺寸的指导。值得注意的是,当前研究中所研究的三种Ti合金具有不同的成分,这可能会影响本研究的严谨性。

在3D打印制造过程中,减小β斑在原位凝固微观结构中的尺寸通常有助于在后续热循环期间进一步减少偏析。但更小的β斑并不保证它们会被完全消除,局部的温度历史对于触发足够的扩散活动至关重要。在金属增材制造过程中,最终微观结构中残留的β斑取决于高冷却速率的正效应(较小的初始β斑)和负效应(热激活扩散的较短时间)之间的竞争。

3. 动态扩散模型描述3D打印中多次热循环期间的扩散行为

与基于恒定温度假设的传统扩散模型相比,本文中这种动态扩散模型有利于反映β-Ti基体中溶质Fe的扩散行为,它可以更精确的描述特定位置的偏析减少。需要注意的是,测量值和计算值之间仍然存在一些小差异,这可能归因于以下几个方面。首先,假设β斑的厚度是恒定的,与扩散过程无关,无论是在传统还是动态扩散模型中都是如此。然而,在随后的原位热循环过程中,β斑的厚度会减小。其次,将溶质浓度剖面描述为周期(三角)函数,以表示β斑的连续分布。然而,在现实中,β斑的厚度可能比贫Fe区域的厚度小,因为晶间树枝区域通常比树枝主干或分枝更薄。最后,在高温条件下,应用的Fe扩散系数可能不够准确,因为大多数已发表的数据并未涵盖固相温度以下的整个温度范围。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.Wohlers最新报告:2023年全球3D打印市场破200亿美元,增长11.1%!

2.Science团队再发自然通讯:纯铜3D打印获重大研究进展!

3.2024首篇3D打印Nature!中科院金属所重大突破!

4.Nature最新:超越TC4,3D打印获得更高强韧性钛-氧-铁合金