3D打印+热处理,使IN718的高温力学性能达到锻件水平

采用LPBF工艺3D打印In718合金的显微组织与传统的锻造和铸造有很大不同。在激光高能量密度、瞬间熔融的常规SLM制造中,大的温度梯度不可避免,这导致形成有害的富Nb Laves相和δ相的形成,以及Nb和Mo的微观偏析,并严重抑制了主要强相γ′′和γ′相的析出。此外,采用SLM制造的金属材料往往具有各向异性,必须进一步对试件进行热处理,调整打印材料的微观结构以满足工程要求。

由于IN718的应用范围很广,它会长时间暴露在高温和高应力下,因此会因蠕变引起微观结构破坏而失效。因此,对于SLM-IN718合金,蠕变和应力断裂性能的研究显得尤为重要。来自西南交通大学的研究人员,通过工艺参数控制和后处理设计获得了不同的微观结构,并研究了不同微观结构与应力断裂性能各向异性的关系。

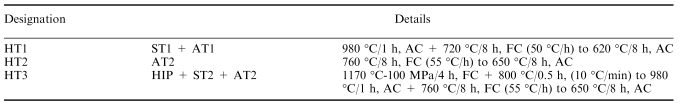

材料的热处理有以下几种方案:HT1是指锻造IN718执行AMS5662标准热处理;对于热等静压(HIP)工艺,材料被加热到1170°C,在100MPa的压力下保持4小时,然后空冷。HIP仅用于HT3样品作为第一个热处理步骤。ST1固溶处理是将材料加热到980℃保温1小时,然后空冷。ST2固溶处理,是将材料加热至800℃并保持0.5小时,然后以10℃/分钟的速度升温至950℃并保持0.5小时,然后空冷。同时设计了两种时效热处理,AT1时效处理:材料加热至720℃保温8小时,炉内冷却至620℃保温2小时,在620°C下保持8小时,然后空冷。AT2时效处理:将材料加热至760℃,保温8小时,炉内冷却2小时至650℃,650℃保温8小时,空冷。

三种热处理条件

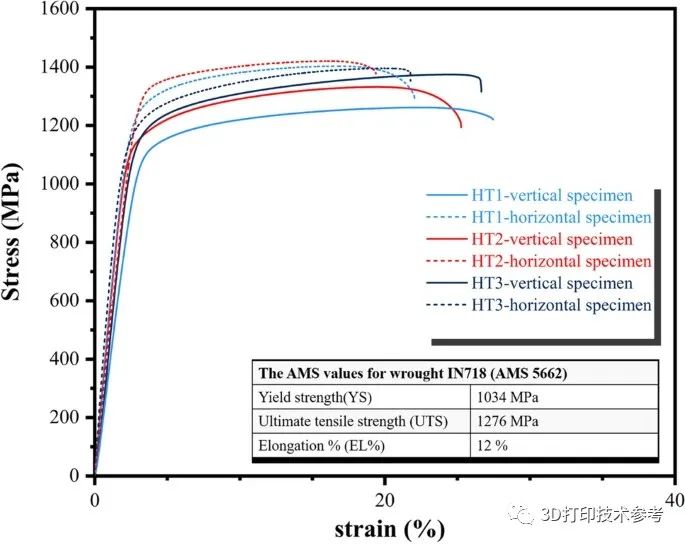

测试结果显示:HT1条件下,水平试件具有良好的力学性能,屈服强度和抗拉强度分别为1221.8和1403.5 MPa,断裂伸长率较高为22.0 %;HT2条件下,水平试样的性能也能达到较高水平,其屈服强度为1274.6 MPa,抗拉强度为1420.6 MPa,断裂伸长率19.4%。这两种热处理条件下,水平与垂直试件的力学性能都有很大不同。HT3条件下,水平试件的力学性能与垂直试件无明显差异,抗拉强度分别达到1395.6和1374.9 Mpa。这三种热处理条件下的抗拉强度均超过锻造In718在标准热处理条件下的数据。

常温下的拉伸性能测试

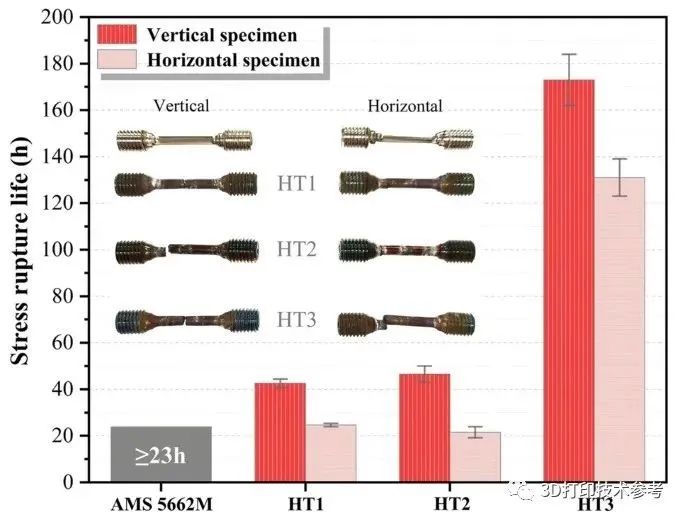

试样在650°C和 690MPa下的应力断裂寿命测试显示:

- HT1、HT2和HT3条件下,垂直试样的平均应力断裂寿命分别为42.6、46.5和173小时:

- HT1、HT2和HT3条件下,水平试样的平均应力断裂寿命分别为24.7、21.5 和131小时。

650 °C 和 690 MPa 三种状态下的应力断裂性能

因此,三种热处理条件下下的垂直试样均符合AMS 5662M对变形In718的标准规范(应力断裂寿命≥23 小时),且在这三种热处理状态下,垂直试件的应力断裂寿命均高于水平试件。HT1、HT2和HT3 试样的应力断裂寿命差异比分别为72.5%、116.3%和32.1%,应力断裂特性的各向异性随水平和垂直方向裂纹萌生点数之差的减小而减小。

晶粒尺寸的均匀性、δ相析出的位置和形貌是影响应力断裂寿命各向异性的关键因素。对于保留大量打印微观结构的试件(HT2),不同熔池类型沿应力方向的数量差异是主要影响因素。对于柱状晶和晶界析出大量δ相的试样(HT1),沿应力方向横向晶界的数量和长度差异是决定应力断裂各向异性的主要因素。

在应力断裂试验后,HT3试件大尺寸裂纹比例最大,平均裂纹尺寸最大,空腔裂纹数量较多。较大的晶粒尺寸和较高的γ ''相体积分数和较大的γ ''相尺寸有利于延长应力断裂寿命。同时,相似的晶粒形状和尺寸降低了应力断裂寿命的各向异性。晶粒均匀程度和潜在的结构缺陷可能是影响应力断裂寿命各向异性的决定性因素。

总的来说,这项研究为如何降低通过LPBF制造Inconel718因各向异性导致应力断裂性能差异提供了依据,将对其在工程中的广泛应用产生积极影响。

主编微信:2396747576;硕博千人交流群:248112776;网址:www.amreference.com

延伸阅读:

1.西工大「高强韧铝合金增材制造」为梦天舱、长五B研制提供了重要技术

3.优化的混合保护气体为3D打印更高质量的金属零件带来新方向

4.金属激光增材制造中的激光熔化模式 | 清华大学赵沧教授最新研究