航空航天巨头赛峰集团斥资8000万欧元开设新3D打印园区

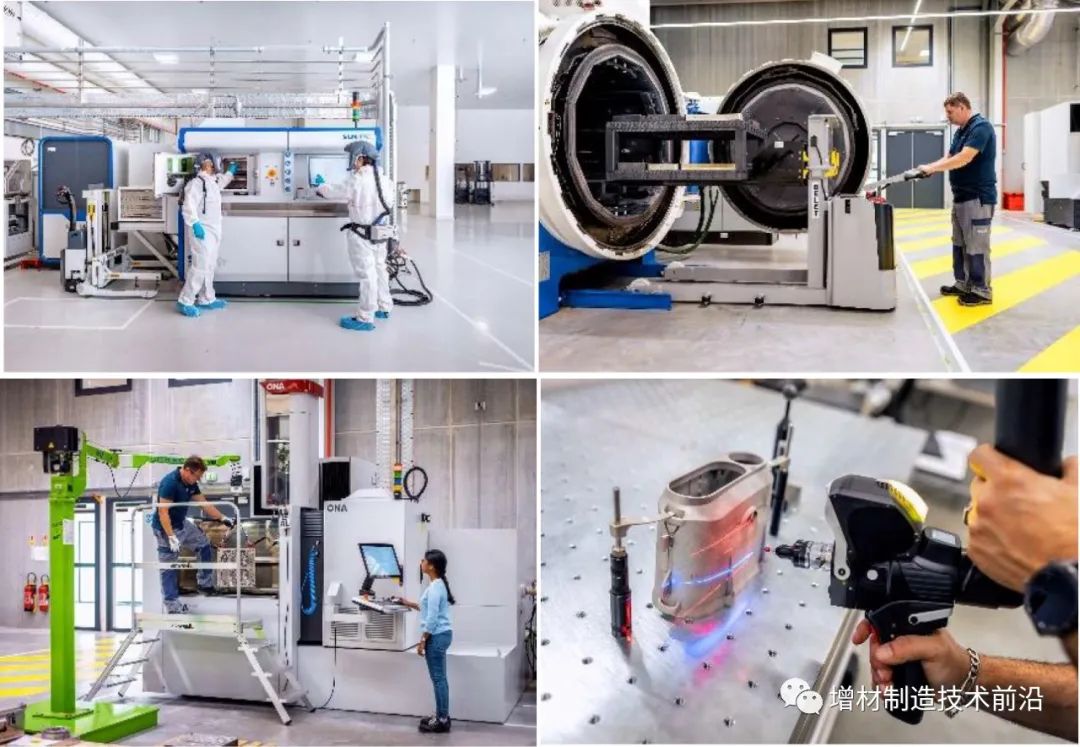

近日,增材制造技术前沿注意到,法国发动机和工程公司赛峰集团投资8000万欧元新开设了一个增材制造园区,其占地12500平方米,拥有100多名世界一流的科学家、工程师和技术人员,使用最先进的设备为整个集团生产零件,尤其是使用3D打印技术制造飞机和发动机零件。

在赛峰增材制造园区创建之前,赛峰已经为其飞机和直升机发动机以及辅助动力装置(APU)认证了10个部件。自2022年6月以来,赛峰增材制造园区的首批1000个3D打印零件已交付给赛峰直升机发动机公司。该园区的目标是今年总共交付4000个零件,然后在2023年将这一数字翻一番。目前正在为“阵风”M88发动机、直升机发动机、吊舱和光电应用开发5件零部件。

增材制造为航空业带来了真正的好处,因为它允许生产用其他方法无法制造的零件,通常将多个功能组合在一个零件中。增材制造也是一种环保工艺,它减少了原材料浪费,同时显著减轻了零件重量,从而减少了燃料消耗,并有助于降低航空碳排放,这是赛峰集团的首要任务。此外,增材制造减少了加工时间,从而提高了竞争力。

此前,加拿大金属3D打印研究机构 Burloak Technologies与法国赛峰集团签署了备忘录,两家公司计划采用DED技术制造飞机起落架系统部件。赛峰集团与Norsk Titanium也签订了采用快速等离子沉积技术制造飞机起落架的谅解备忘录。从这些行动看来,赛峰决心将3D打印技术应用于起落架的制造进程中。而无论所谓的DED、快速等离子沉积还是激光直接沉积,实则都是金属3D打印基于喷粉或送丝的重要形式,也表现出此类工艺在大型金属部件直接制造方面的优势。

2021年,赛峰集团与SLM Solutions合作制作了一款商务喷气式飞机的前起落架组件,尺寸达455 x 295 x 805 mm。采用SLM技术来3D打印制作如此大尺寸的飞机部件,尚属世界首次。该项目的目标是证明通过SLM 3D打印技术生产主要配件的可行性。传统起落架零件,通常是通过5轴加工和三个锻造零件组装而成,为适应3D打印逐层制造的工艺特点,需要将组件进行重新设计,这不仅节省了整个制造过程的时间,最终还将原来的三个零件组合为一个整体,重量减少了约15%。

该集团eAPU60微型涡轮发动机采用了增材制造的镍基合金喷嘴,并作为AW189型直升机的辅助动力装置的核心部件之一。eAPU60涡轮喷嘴采用选区激光熔化3D打印工艺制造,采用镍基合金X代替传统上使用的铬镍铁合金铸件。传统的涡轮喷嘴由八个组件组成,通过3D打印允许将其切割成仅仅四个部件,使得喷嘴比原来轻了35%。采用3D打印技术制造涡轮喷嘴也缩短了开发时间,3D打印组件可以在几天内就完成制造。

赛峰集团首席执行官表示,做出创建新卓越中心的战略决策,将巩固赛峰集团在增材制造方面的专业知识并加速这一颠覆性技术的应用。赛峰集团将利用这项技术的优势,使新产品更轻,同时提高它们的性能——这是实现航空行业减少环境影响目标的关键。目前赛峰一些发动机中四分之一的最终零件可以使用这种工艺制造。