过程-结构-属性!两大工具探索金属增材制造技术的基础物理机制

对于粉末床激光熔融工艺(LPBF)来说,粉末逐层扩散和熔化的基本思想是简单的,该过程涉及一系列高动力耦合物理现象,包括粉体动力学、传热学、物理学等。流体动力学、相变、热应力和变形,导致极其复杂的过程-结构-属性关系。粉末扩散过程实质上是许多粉末颗粒与刮刀和基板(或已打印部分)之间的相互作用,而惰性气体流量也可能会有影响。这里的驱动力主要包括重力、碰撞、正常接触力、滚动和滑动摩擦,同时还有像范德华力一样的附着力以及静电排斥力,粉末床的质量会影响随后的熔化过程。在激光熔化过程中,激光束在粉末和熔池表面之间反射,向材料中传递能量。根据熔池的形状和尺寸,一般熔化模式分为传导模式和锁孔模式。传导模式是在相对较低的激光功率强度下实现的,产生一个半圆形的熔池。相比之下,使用相对较高的激光功率,会引起强烈的金属蒸发,并在熔池中形成一个较深、细长的腔,就出现了锁孔模式。此外,在这两种模式之间还存在一种过渡模式。

高能量强度引起包括对流、传导和辐射在内的高瞬态热传递;按照诱导非平衡相变,包括熔化、凝固、蒸发和凝结,使熔化的液体和蒸气与周围的气体和粉末颗粒更加复杂。当粉末动力学改变了原粉末床的结构,而阻力等驱动力与粉体扩散时的驱动力大不相同;另外,由于蒸发、扩散、对流和化学反应,化学成分也会发生变化,如氧化作用反过来影响多相流行为。多相流动会直接导致许多缺陷,如孔隙和包体。这些极端的热条件,不断变化的边界和成分条件显著影响了组织的演化,如从晶粒成核、生长到粗化,这些本身基本上是长期存在的科学问题,特别是对含有3个以上成分的合金而言。独特的自建微结构通常远离传统的准平衡相图。糊状带中的树突生长反过来会影响熔化液在熔化池边界附近的阻力。已打印部件的机械性能直接由微观结构决定;例如,柱状颗粒会导致各向异性,由于在树突间区域的脆性相可以降低延展性。另外,在凝固过程和随后的循环加热和冷却过程中会出现大的温度梯度,再加上某些材料中的固态相变,通常会导致显著的热应力和变形,从而降低拉伸强度、尺寸精度,热应力有时甚至会在缺陷发生时导致裂纹(凝固裂纹、液化裂纹和变形裂纹)或不利的微结构,这是致命的失败。热应力反过来又可能影响微结构的演变;例如,已证明增材制造的金属中的高密度位错主要是由压缩-张力热应力循环引起的,热应力可能促进动态再结晶。到目前为止,过程-结构-属性之间的关系还远未得到全面的理解,即使是对于那些非常普通的、成分简单的金属也是如此。

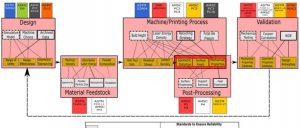

在上述过程-结构-性质关系中,有许多影响因素,即使是一些不受控制的或不可避免的变化,如在储存和再利用过程中粉体的表面氧化,也会引起制造工艺并通过整个过程-结构-属性链进一步传播。此外,这些影响因素中有很多都与材料的性质有关,通常需要经过多次反复试验,才能确定每种新材料的适当制造参数窗口。粉体的扩散特性和粉层的质量对粉体的扩散参数和粉体性能均有敏感性。有些是可以控制的或稳定的,如扩展速度和固有材料性质,但其他诸如粉末尺寸分布、形态、表面粗糙度、氧化物膜,在粉末生产、储存和再利用期间可能有所不同。在熔化过程中,影响激光特性的因素包括波长、极化、光束形状和尺寸;制造参数有激光功率、扫描速度、扫描间距等;以及粉末和材料的参数,如导热性、表面张力、粘度和比热,其中大部分取决于当地温度和化学成分。从凝固过程中的晶粒/树突晶成核和生长到凝固后的各种固态相变的非平衡微观结构的演变,不仅受到中尺度熔池流的位置和时间依赖的热/合成条件的影响,而且还受到微观尺度的沉淀和溶解的影响,在这些条件下,更多的材料参数起着重要作用,但更难在实验上测量或从理论上近似。机械性能主要由微观结构决定,也受残余应力的影响较大。残余应力来自热应力的演化,并由热条件、组织演变和材料参数共同决定。模量、泊松比及热能膨胀系数会随温度而变化。这些影响因素对有效选择和优化制造参数提出了挑战,特别是那些无法控制甚至不明的参数对确保质量一致性提出了巨大挑战,这是阻碍许多工业广泛应用的瓶颈问题。

另一方面,这些影响因素为操纵制造过程、调整微结构以及调整机械性能的一致性提供了大量的机会。另外,一些外部的磁场、超声场可以实现进一步调控结构和属性。采用激光束成形控制不锈钢熔池的时空演化,从而获得了较低的孔隙度、较好的表面质量。在打印过程中添加活性气体,大尺寸的氧化物颗粒在Lpbf过程中改善了常温和高温力学性能。在激光粉化工艺中应用了高强度超声波,实现了钛-6Al-4V样品中柱状晶粒向细等轴晶粒的完全过渡,同时提高了屈服应力和拉伸强度。然而,大多数实验研究的重点是某些金属合金的微观结构和力学性能,而不是制造的动态过程和微观结构的演变。因此,对过程-结构-属性关系仍缺乏全面的了解,而且由于以往实验结论的推广有限,今后对不同材料和设备的研究在很大程度上仍然主要依靠昂贵的试错实验,而不是具体而明确的指导。

为了解决质量不一致的问题,有效优化各种材料的制造参数,充分发挥操纵制造过程、微观结构演变和机械性能的潜力,必须研究基本物理机制,以便深入了解过程-结构-性能关系和这些影响因素的影响。传统的实验定性方法主要获得间接证据,不足以理解制造过程中复杂的动态现象。最近的研究进展表明现场实验和基于物理的计算建模是强有力的工具,提供前所未有的深入了解潜在物理机制。

一方面,实验数据提供了直接证据,可以用来验证仿真模型。另一方面,模拟结果可以提供更多无法在实验中测量的信息,并以更清晰、更量化的方式解释实验观测的机制。更重要的是,理解物理机制的最有效和最有力的方法是整合和协同现场实验和高保真物理建模。因此,有必要一并审查这两种研究工具,其目标如下:(1)了解它们的重要性和局限性,这些重要性和局限性主要是相辅相成的;(2)强调整合这两种工具的巨大协同作用;(3)确定值得今后研究努力的宝贵专题。

来自新加坡国立大学和威斯康星大学麦迪逊分校的研究人员为此发表了“In-situ experimental and high-fidelity modeling tools to advance understanding of metal additive manufacturing”一文,刊登在机械制造领域顶刊《International Journal of Machine Tools and Manufacture》上。

https://doi.org/10.1016/j.ijmachtools.2023.104077

https://doi.org/10.1016/j.ijmachtools.2023.104077

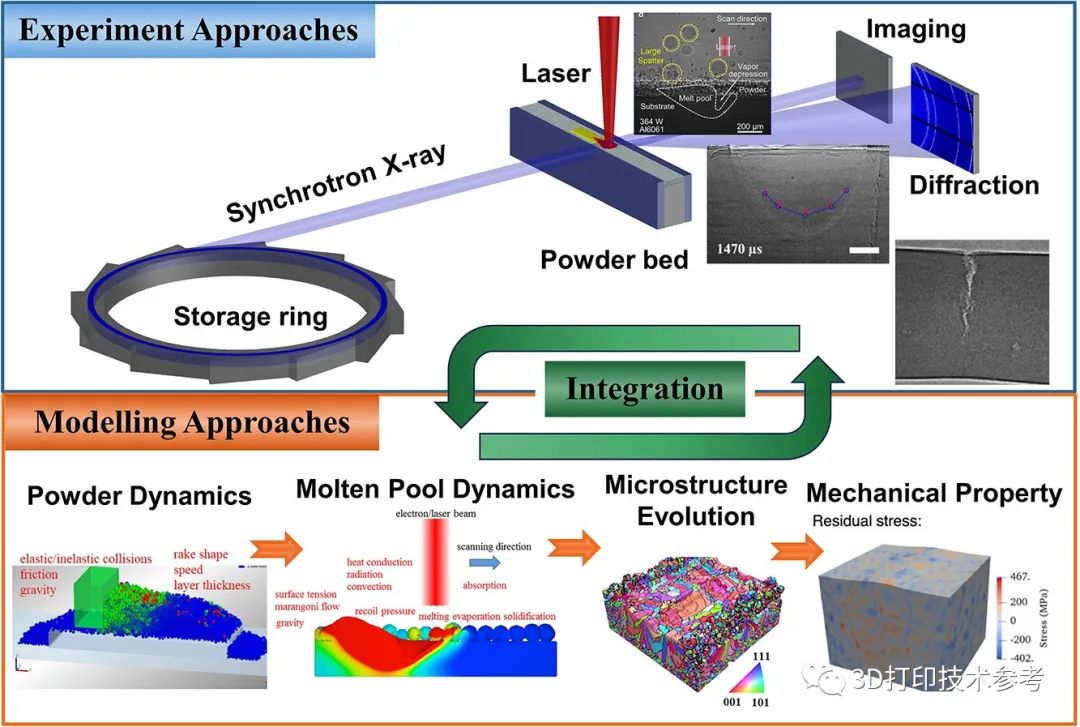

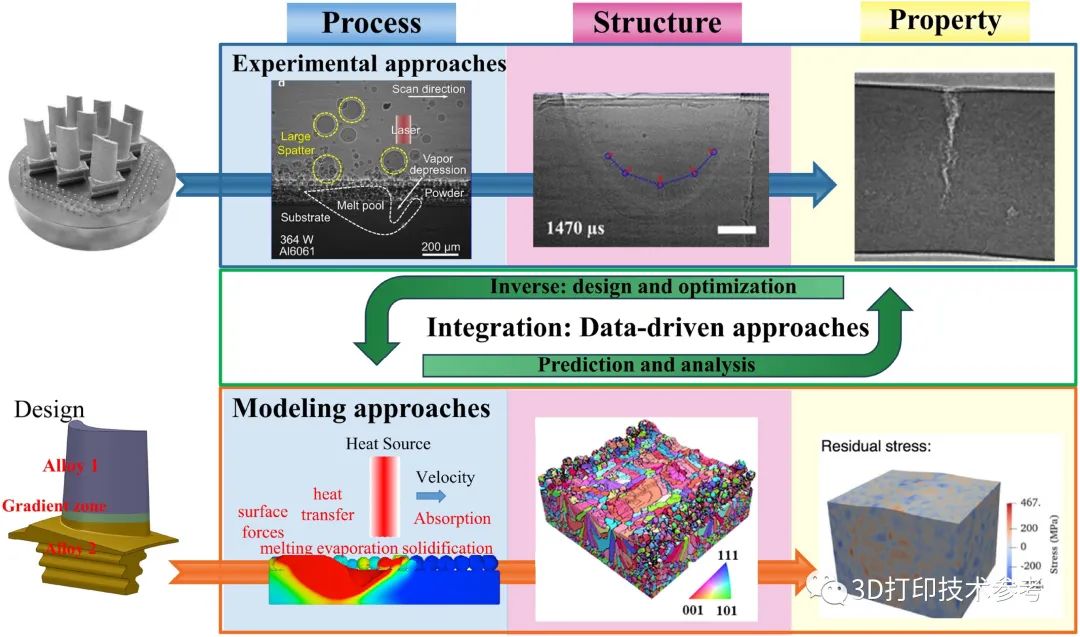

在该研究中,首先介绍了经典物理学中的临界物理现象及其基本原理。详细阐述了现场同步X射线成像和衍射;总结了粉末动力学、熔化池流、微结构演化;同时也简要提到了基于物理模拟结果的数据驱动建模——这是一个不容忽视的发展趋势。最后,讨论了现场实验和高保真度模型的未来前景。

在金属3D打印中用于过程-结构-属性研究的X射线特征化和高保真度建模工具

在金属3D打印中用于过程-结构-属性研究的X射线特征化和高保真度建模工具

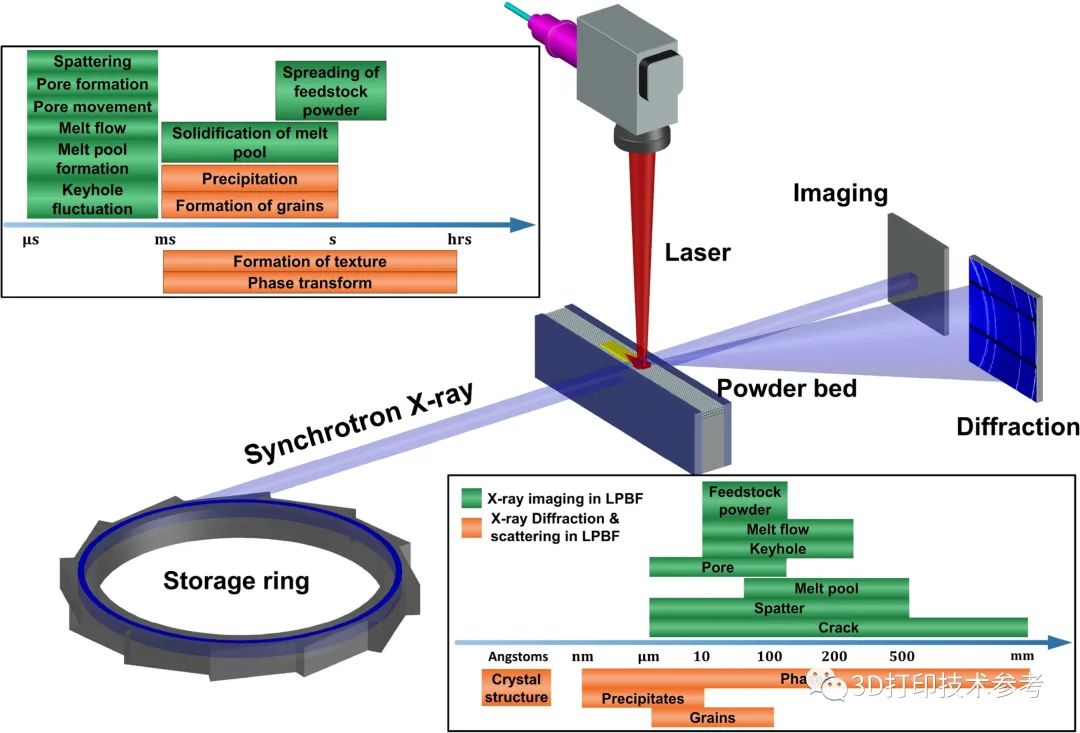

现场同步X射线用于激光金属增材制制造过程的特征分析

现场同步X射线用于激光金属增材制制造过程的特征分析

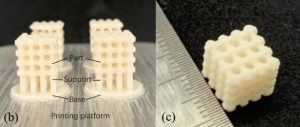

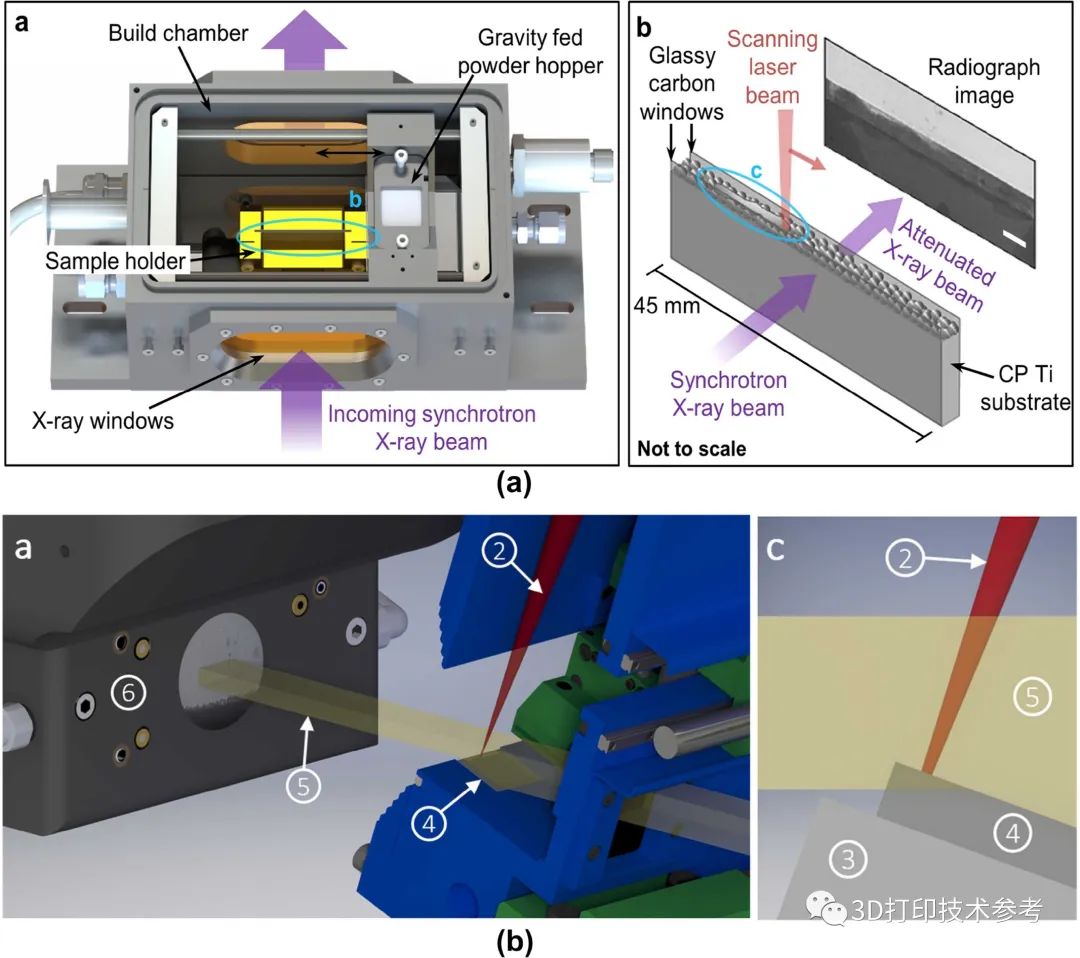

两个典型的小型粉床现场X射线成像装置

两个典型的小型粉床现场X射线成像装置

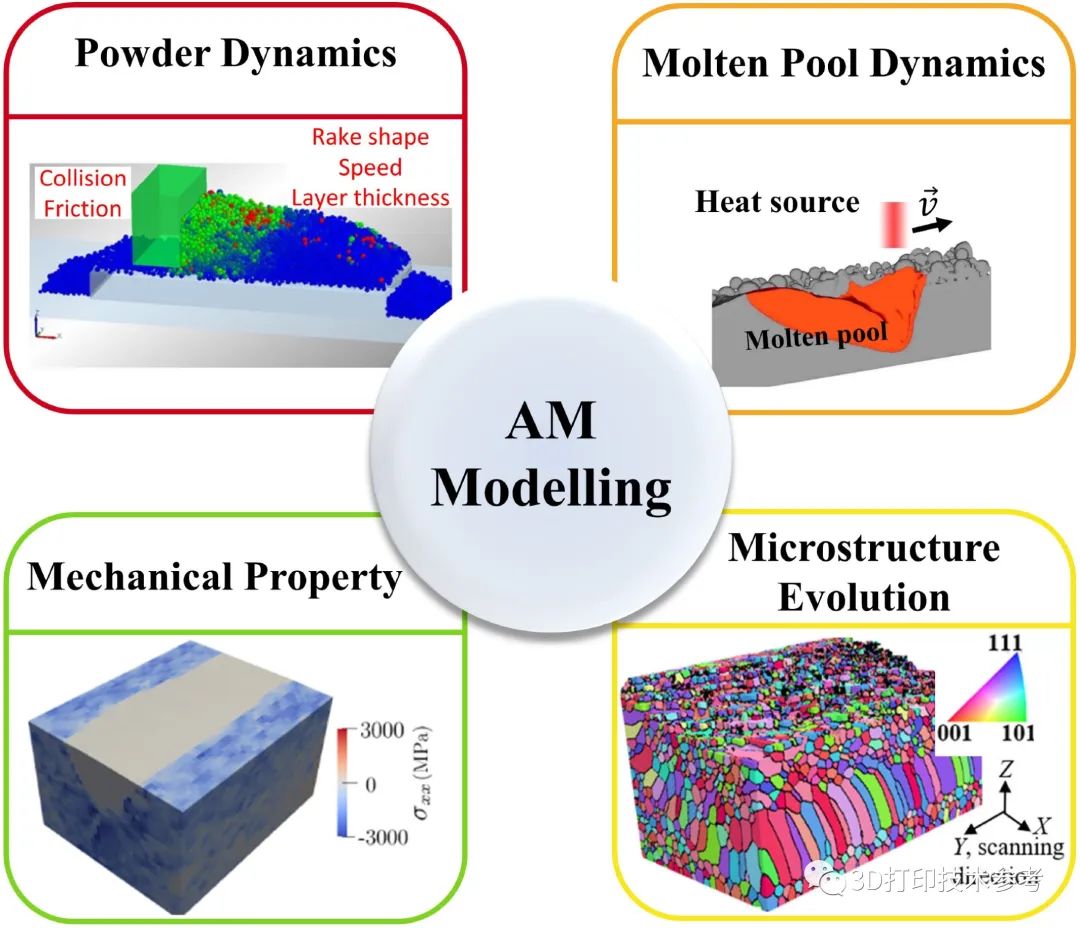

高保真模型主要包括粉末动力学、熔池动力学、微观结构演化和机械性能建模

高保真模型主要包括粉末动力学、熔池动力学、微观结构演化和机械性能建模

未来现场同步加速器特性化、高保真度建模及其综合应用的前景

未来现场同步加速器特性化、高保真度建模及其综合应用的前景

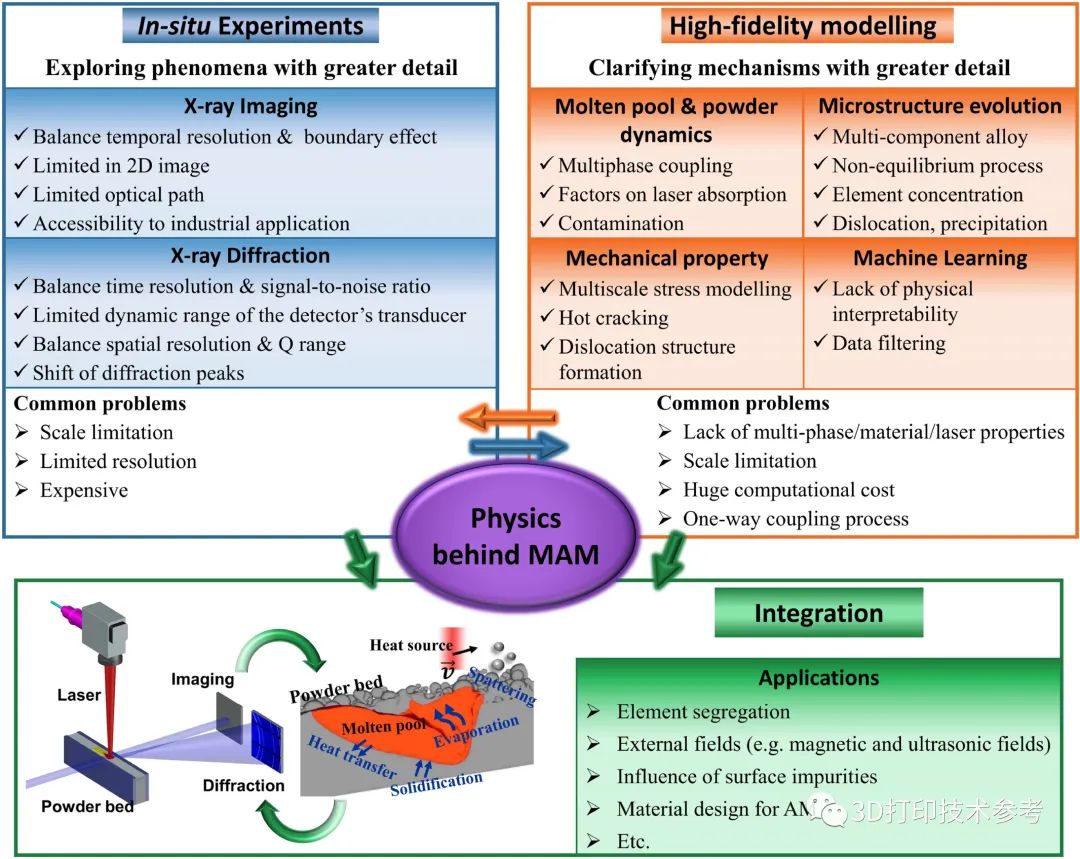

本文系统地回顾了两种先进的研究工具,即原位同步加速器X射线表征和高保真度建模,它们用于探索金属增材制造技术的基础物理机理。它概述了原位X射线成像和衍射的基本原理、能力、应用和局限性,粉末动力学、熔池流动、微观结构演变和机械性能的高保真模型,以及数据驱动模型。此外,还讨论了这些技术的局限性、挑战和未来前景。本研究的主要结论如下:

-

目前,有两种先进的X射线表征工具用于监测金属3D打印的过程。原位X射线成像用于研究飞溅、熔池、凝固和裂纹,而原位X射线衍射能够观察凝固和热循环过程中的相变和应力演化。要获得高质量的结果,需要仔细设置样本厚度和曝光时间,以提高信噪比和空间分辨率。然而,这些技术仅限于二维,因此很难完全捕捉整个过程;

-

高保真度模型涵盖了多种现象,包括粉末动力学、熔池流动、相变以及应力和裂纹演化。尽管这些模型具有很高的物理保真度,但它们的发展受到两个主要限制:巨大的计算成本和缺乏材料特性。结合这些模型来预测零件的质量,从加工到性能,从微观到宏观,仍然是一个重大挑战;

-

为了探索L-PBF的基本原理,应该结合使用实验和模拟工具。尽管原位X射线表征和高保真度模型是在不同的平台(真实和虚拟平台)上开发的,但它们共同作为补充工具,探索这些制造过程中涉及的复杂机制;

-

数据驱动建模可以提供一种更快的方法来提取结果的特征,并通过使用实验和模拟数据来优化处理参数。尽管数据驱动模型有助于预测优化参数和指导制造,但L-PBF的基本原理和结果的物理机制仍然难以解释。

原位同步加速器表征可以直接研究金属3D打印的过程、结构和性能,而高保真度模拟可以分析这些现象背后的物理原理。这两种先进的工具是相互作用的,应该在克服各自问题的基础上结合起来探索金属3D打印的物理机制。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.ORNL和NASA合作,3D打印一体式月球车车轮,减少组装

4.金属激光增材制造中的激光熔化模式 | 清华大学赵沧教授最新研究