一辆车安装115个3D打印零件,汽车3D打印直接应用稳步破冰

从赛车零件少量高性能零件应用,到高端车的少量轻量化和个性化零件应用,再到高端车上百个零件的应用。很显然,3D打印在汽车制造中的直接应用正在一步步拓宽。而真正到了普通家用汽车的大规模使用,才是这项技术真正民用化爆发时代的到来。3D打印要走到这一步,还有大量的突破要实现,包括进一步提升打印速度、降低成本和提高打印质量。在目前阶段,如通用这样的重点用户已经总结了他们如何平衡这些重点要素,以充分利用新技术来推动汽车制造创新,其在使用过程中,关注到了可使用的工艺、材料以及成本。

一. 涉及的材料和工艺类型

3D打印技术参考注意到,所使用的材料包括铝、不锈钢、尼龙和聚丙烯;工艺类型涉及金属粘结剂喷射、金属LPBF和惠普的MJF。使用这些不同的材料和工艺来使它们符合经济性原则。

虽然通用汽车在其业务中使用了多种增材工艺,但有一些特定工艺确实非常适合该公司的生产应用。

1. CELESTIQ中的装饰金属部件主要使用粘结剂喷射制造,该技术使通用汽车能够更好的平衡成本。对于该技术来说,后处理非常关键。

CELESTIQ 手工制作的牌匾位于驾驶员侧门槛

CELESTIQ 手工制作的牌匾位于驾驶员侧门槛

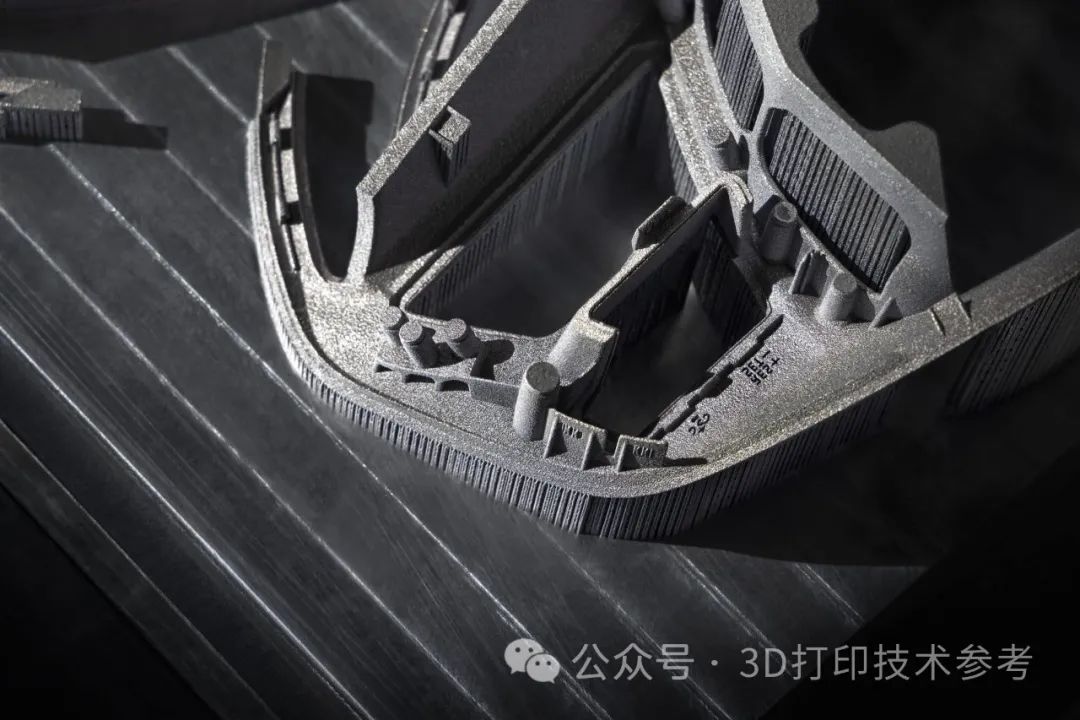

2. 通用还为前排驾驶员的安全带设计了D形环。当通用第一次开始研究它们时,认为增材制造是制造它们的最佳方式,在它们的整个开发过程中,增材制造为通用开辟了更多机会。首先,设计师发现它所替换的零件实际上是由许多不同组件组成。设计师重新对其进行了设计并将五个零件整合为一件。使用的钢材强度很高而且致密,因此还能够集成一些空心特征以降低质量。简而言之,设计和制造团队正在寻找最初没有想到的使用增材制造的方法来提高零件的性能和可制造性。

CELESTIQ上的金属安全带D形环是通用汽车的第一个安全相关3D打印部件

CELESTIQ上的金属安全带D形环是通用汽车的第一个安全相关3D打印部件

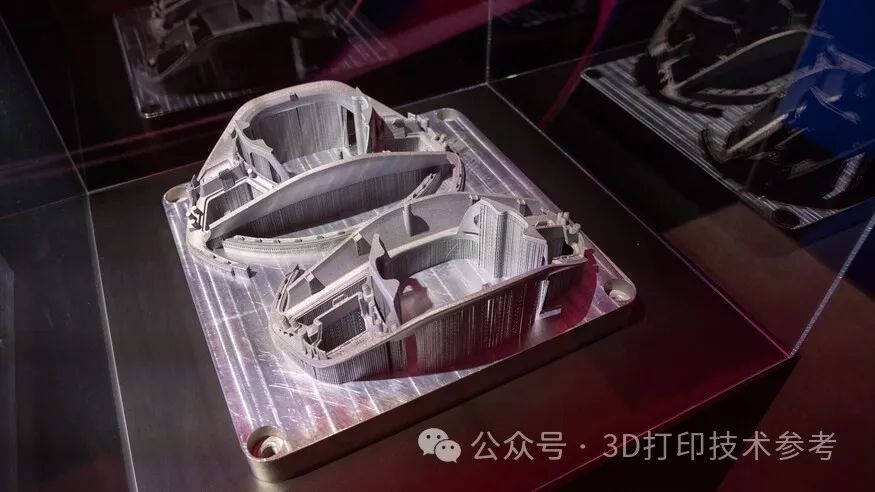

3. CELESTIQ方向盘则采用金属激光粉末床熔融技术制造。通用汽车选择使用这种工艺是因为它的尺寸精度和可打印尺寸。零件的尺寸在某种程度上有助于决定使用的工艺,这些方向盘零件太大,金属LPBF确实是唯一可以使用的工艺,而且它能够实现通用所需的组件精度。方向盘背面具有各个不同方向的特征,因此不可能为其制作模具。

铝制方向盘上的复杂设计,这是 通用汽车生产中打印的最大金属部件

铝制方向盘上的复杂设计,这是 通用汽车生产中打印的最大金属部件

4. 聚合物3D打印使用的是HP的MJF平台,MJF工艺为车辆部件提供了机械功能和经济性之间的重要平衡。

二. 面临的挑战1——材料和可制造尺寸

不论对于金属还是非金属3D打印,整个增材制造行业的现状是缺乏汽车级抗冲击材料。在CELESTIQ上还有其他机会使用增材制造,但材料性能与通用的质量标准不符。汽车行业都渴望获得更高性能的材料,并在美国汽车研究委员会 (USCAR) 的增材制造路线图中得到了体现。

可制造尺寸是另一个重大挑战,特别是在聚合物增材制造领域。如果打印室对于零件来说太小,那就必须进入二次加工,例如装配,从尺寸角度和联合性能角度以及视觉质量角度来看,这会带来许多不同的挑战。二次后处理的需求也是金属增材制造的一个挑战。必须在后处理方面做大量工作,如今市场上有标准解决方案,但它们增加了成本并延长了物流链,这开始削弱增材制造的优势,因此通用一直在寻找更好的解决方案。

三. 面临的挑战2——成本高低如何界定

通用汽车增材设计和制造技术专家Brennon White表示,通用汽车总体上非常接受增材制造作为一种新的生产方法,而他的增材制造团队所获得的广泛支持对其成功至关重要。“对于一家公司来说,要想在应用增材制造方面真正取得良好进展,公司各个层面的支持至关重要的。

增材制造面临的另一重大挑战是在技术及其利用之间找到良好的经济一致性。除了制造本身之外,还有很多事情必须考虑,比如管理费用、项目管理成本等。当进行大批量生产时,这些成本会被摊销。但在产量较低的情况下,就像在CELESTIQ上所做的那样,这些成本可能会很高。

增材制造提供了实现低产量的机会,同时规避了许多成本。通用汽车倾向于首先考虑经济性,如果他们通过了测试,就可以全面使用。当然,在小批量生产规模时,增材制造不仅具有经济优势。在某些情况下,性能优势使增材制造变得有利。“我们发现实际上只能使用增材制造的零件,并且我们为此付出了更多的成本。CELESTIQ方向盘就是一个例子。这些零件并不便宜,但没有更好的制造方法。我们研究了多种不同的制造实心金属方向盘饰件的方法,最终,增材制造提供了其他技术无法提供的解决方案。”

甚至有些零件起初似乎没有经济优势,但经过仔细检查,从成本角度来看,开始变得更有意义。“在聚合物领域,我们发现一些组件最初从经济学角度来看是没有意义的,但在与项目团队讨论后,我们得出了不同的结论。因为使用3D打印将不需要额外的工具,因此我们不必考虑工具的成本。此后,3D打印技术的经济状况得到了改善。因此,我们正在全面考虑,以确保我们做出的决定是基于多种因素,而不仅仅是短期经济因素。”

END

通用汽车积极布局增材制造技术,去年11月,通用汽车收购了为特斯拉开发一体化压铸技术的供应商,这是一种用于生产单件大型车身零件的3D砂型打印方法。最近,通用汽车在短短几周内为其SUV打印了60000个聚合物密封件。这些零件充当了替代解决方案,使公司能够毫不拖延的满足其生产计划。增材制造已经在通用汽车的大规模生产中占有一席之地,特别是对于较小的零件。面对种类繁多的3D打印工艺,汽车制造商们正在根据具体应用选择最佳的工艺方法,可以说,应用端对这项技术的使用越来越得心应手。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读: