10个真实案例:光固化3D打印在汽车零部件制造中的应用

“快速成型制造等工艺帮助我们加快开发周期,让我们的汽车更快地进入系列成熟期。3D打印缩短零部件的生产时间,同时满足严格的质量要求。”

—— Daniel Schäfer

宝马集团负责生产集成和试验工厂

高级副总裁 总经理

在工业4.0的驱动下,3D打印技术正深刻地重塑制造业的景观。作为工业领域的核心板块,汽车制造业正积极融合3D打印技术,不仅在快速原型制造、高效零部件生产及个性化定制方面展现出巨大潜力,还不断拓展了新的应用疆界。

铼赛智能旗舰产品Shape 4K和P400,结合高性能树脂,为汽车配件业打造了一体化创新方案,全面支持从原型验证到成品制造,极大提升了汽车制造业在设计灵活性和生产效率。目前,北京奔驰、上海李尔、哈曼国际、埃姆哈特等多家企业已引入RAYSHAPE汽车配件3D打印解决方案。以下是部分真实应用案例,突出不同材料在汽车配件打印中的卓越表现:

外观验证:高透树脂Clear 10以其高透明度与平滑表面,使之成为汽车灯光与装饰件验证的理想之选;E-ABS树脂以其出色的精度,有效提升了汽车束线器和卡扣的装配精度。

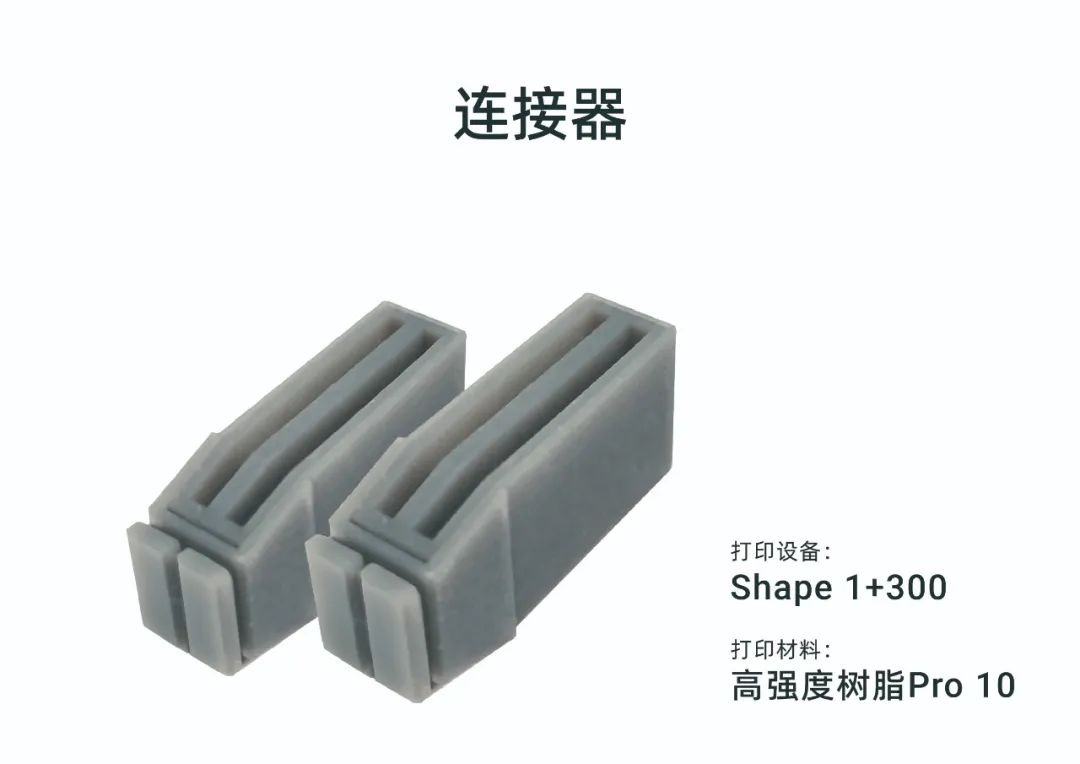

结构件测试: 高强度树脂Pro 10,由于其优异的结构强度和耐用性,促进了汽车结构件的设计迭代,同时确保了结构件的强度与稳定性,降低了后期设计变更的风险。

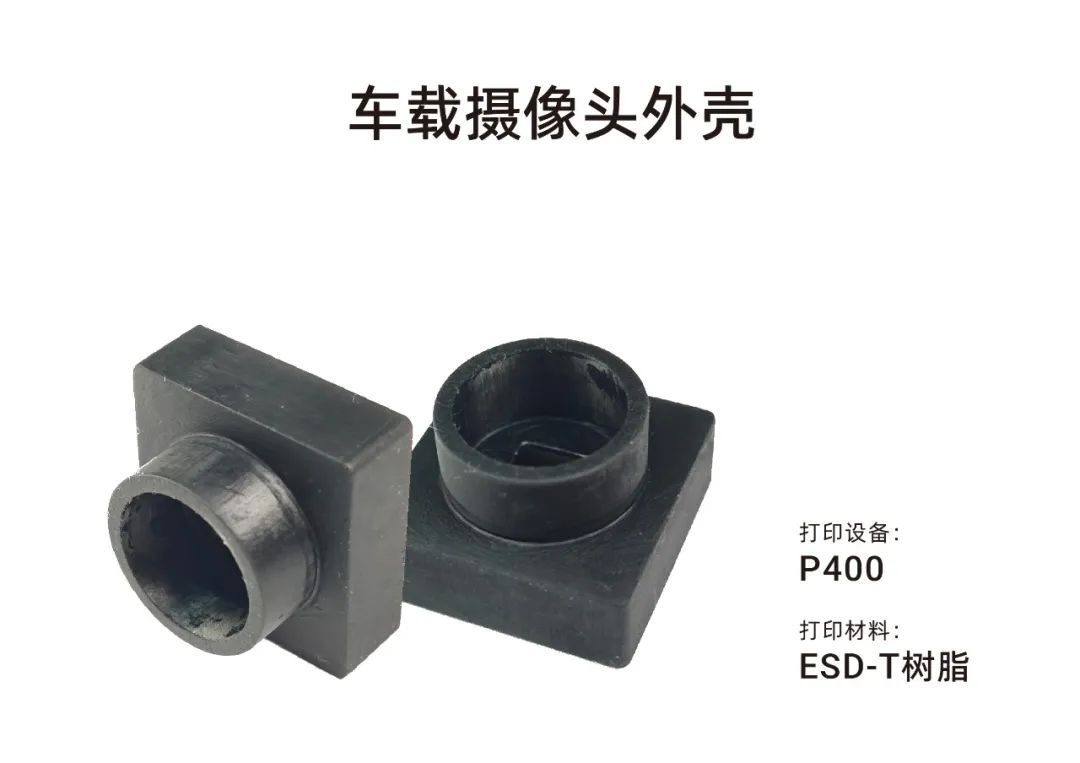

功能件创新: ESD-T树脂具有强大的抗静电性能,能够有效防御静电对电子元器件造成的损害;Rigid 20树脂则以高刚性和抗冲击能力,加速了汽车灯罩外壳等部件功能的优化进程与可靠性确认。

汽车原始设备制造商(OEM)希望获得最接近批量生产部件的原型,但大部分塑料打印部件难以达到所需的强度和刚度。成本、交付速度和精度成为关键,因此亟需一种快速、经济高效生产原型工具的解决方案。Shape 4K与P400并配合自研高性能树脂,正好解决了这一难题,确保高强度、高精度及设计快速迭代的能力。

Shape 4K像素尺寸78μm,确保了每一个汽车零部件细节的完美呈现,达到了卓越的打印精度。同时,P400凭借其智能自适应加热功能,根据作业环境调节温度,确保打印过程的持续稳定与高效产出,成为中小批量原型制造的理想选择。二者联手,为汽车制造的研发流程安装了“加速器”,大幅减少了从概念构想到产品上市的时间。

在汽车产业智能化与个性化的转型浪潮中,铼赛智能凭借前沿技术成为产业升级的强大驱动力。通过高性能的工业级3D打印设备与自主研发的系列工业树脂材料相结合,该公司与汽车制造商合作,共同推进了高效、灵活及可持续的零部件制造新阶段。现今,3D打印技术现正重塑汽车制造领域,其改变行业格局的无限潜力日益显现。

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.2024 Formnext|3D打印助力汽车制造最新解决方案

3.一辆车安装115个3D打印零件,汽车3D打印直接应用稳步破冰