火箭院 | 3D打印用于我国两型火箭大尺寸构件直接制造

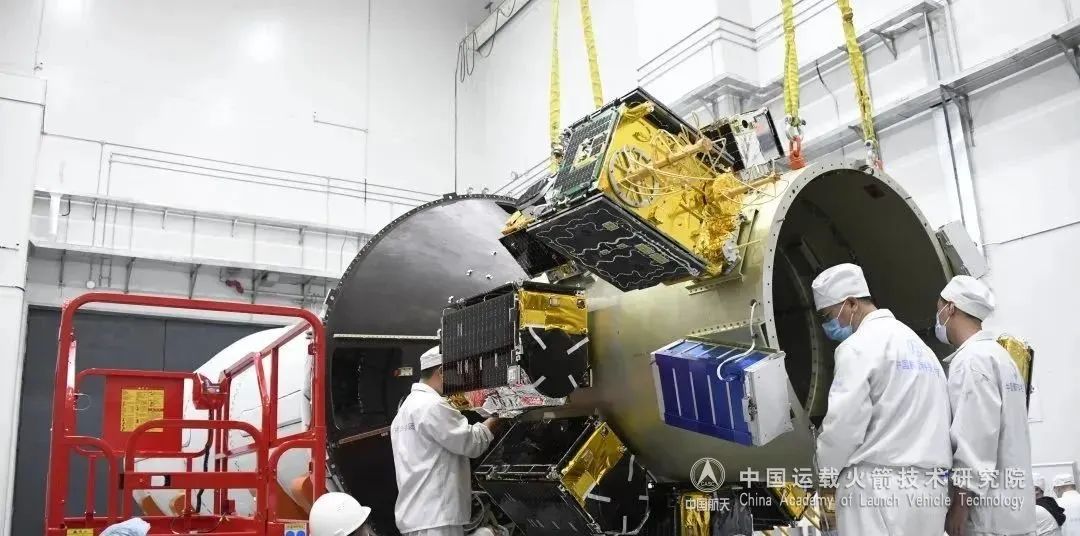

12月9日,首次实施中国运载火箭海上热发射的捷龙三号火箭首飞成功;12月16日,长十一火箭成功发射。这两型火箭均由火箭院抓总研制,其中多种构件采用3D打印技术制造,更有尺寸超过一米级别的零件。

本文内容获火箭院官方相关部门授权发布,将介绍在这两型火箭上3D打印技术的应用。

- 捷龙三号火箭3D打印构件:

2件卫星支架+1件过渡段产品

2件卫星支架用来放置本次任务发射的14颗卫星,1件过渡段产品用来连接卫星支架和火箭其他部件。

“捷龙”映日(来自中国火箭公司)

“捷龙”映日(来自中国火箭公司)

-

长十一火箭3D打印构件:

1件端框+8件支撑杆

它们是卫星支架的组成部分,卫星支架采用的是杆系框架结构设计,即上下端框加中间超薄壁支撑杆结构。

长十一火箭(来自火箭院)

长十一火箭(来自火箭院)

这些构件是火箭院首都航天机械有限公司与总体设计部通力协作的成果。其中捷龙三号火箭的卫星支架和过渡段产品的成形应用的是电弧熔丝增材制造技术;长十一火箭卫星支架的端框和支撑杆的成形应用的是电弧熔丝增材制造技术和激光选区熔化增材制造技术。

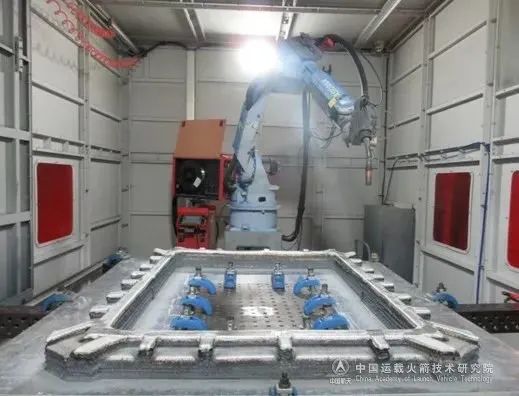

电弧熔丝增材制造技术从传统的弧焊发展而来,用电弧热将丝材熔化并按预定轨迹逐层堆积成金属结构件。

激光选区熔化增材制造技术主要用于中小尺寸复杂金属构件的一体化近净成形,如发动机零部件,一体化舵翼,管路阀门,点阵套筒等产品,也可用于防隔热、抗冲击等先进结构的制备。

为什么“打印”这些构件?

首都航天机械有限公司工艺员张睿泽介绍,卫星支架产品技术状态多变,确定时间较晚,而传统铸造、锻造需要模具,工序多、流程长,难以满足高密度发射的紧张周期要求;应用3D打印技术可快速响应,不仅极大缩短了产品交付周期,而且一体化程度更高,结构减重效果明显,能够满足短周期、低成本的发射需求。

以捷龙三号火箭为例,该火箭搭载14颗卫星,数量多且状态各异。使用电弧熔丝增材制造技术打印卫星支架能够充分发挥小批量、多品种产品柔性生产的特点,可实现复杂结构件的整体制造,提高承载效率。单件产品毛坯成形周期仅为15天,较传统制造方式周期缩短50%以上,为后续各工序环节争取到了宝贵的时间。

以长十一火箭为例,端框和支撑杆全套产品打印周期仅为12天,不仅保证了产品尺寸精度要求,还在满足承载条件下将重量减至最轻。

“打印”这些构件攻克了哪些难题

作为14颗卫星在火箭上的“座椅”,捷龙三号卫星支架直径达1.4米,高度近1米,重量达120千克,整体呈大尺寸弱刚性结构,对成形过程及后续热处理过程的变形控制提出了更高的要求。

技术团队突破了“变形控制+在线测量调整”的大型壳体增材制造变形控制技术,实现毛坯产品尺寸偏差单边小于2毫米。对毛坯产品进行适应性工艺设计,有效调控热处理过程中的变形,实现了无工装变形控制,节约了大量一次性成本。应用了独立研制的以“机器人+变位机”为核心的高效电弧熔丝增材制造系统及自主研发的电弧增材制造路径规划、离线编程与运动仿真软件,成功解决了大型复杂壳体成形难题。

长十一火箭卫星支架的端框呈薄壁方框类结构,幅面尺寸达到1.3米×0.8米,对成形过程中的变形控制提出了较大挑战。

技术团队通过对成形路径的优化及变形量预测,结合对自研的平面协调运动软件功能升级,保障了尺寸要求。长十一火箭卫星支架的支撑杆呈大尺寸V型中空多联通薄壁圆管结构,采用钛合金材料,近600毫米长的支撑圆管壁厚仅为1.2毫米,变形开裂控制风险极高。技术团队通过优化工艺结构、辅助支撑、变形补偿等方式,有效控制了变形,保证了尺寸精度要求,并在满足承载条件下将重量减至最轻。

截至目前,火箭院首都航天机械有限公司已有12件电弧增材产品成功通过了飞行考核,成功率达100%。

除电弧熔丝增材制造技术和激光选区熔化增材制造技术外,火箭院首都航天机械有限公司在3D打印火箭部件方面,还有激光熔化沉积增材制造技术。

激光熔化沉积增材制造技术主要用于大尺寸难加工金属毛坯的制备,如运载火箭捆绑支座、平台支架、舵翼骨架、异形舱体等,亦可实现发动机构件的修复。

后续,火箭院首都航天机械有限公司将与总体设计部继续通力协作,推进3D打印在火箭设计制造中的应用,为航天产品高质高效制造添砖加瓦,为建设制造强国、质量强国、航天强国贡献力量。

主编微信:2396747576;硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

2.2022年 | 国内外20余款重量级金属3D打印新设备看点

4.视频:航空航天巨头赛峰集团斥资8000万欧元开设新3D打印园区