干货知识:粉末挤出3D打印与传统粉末注射成形工艺的异同

随着现代制造业的快速发展,对复杂高精度零部件的需求增加,传统制造方法面临诸多挑战。在此背景下,粉末注射成形(PIM)技术结合了传统粉末冶金与塑料注射工艺,为零部件成形提供了新方案。但随着制造业升级,注射成型技术也出现了局限性。为此,粉末挤出打印(PEP)技术诞生,其结合了3D打印与PIM工艺,为金属、陶瓷成形提供更多可能性和效率。

粉末挤出打印技术不仅继承了注射成型技术的优点,还实现了复杂结构的一体化制造,缩短了产品开发和商业化时间,降低了成本。因此,金属、陶瓷粉末成型方式在PIM和PEP技术推动下,正朝着高效、灵活、环保方向发展,为制造业转型升级和未来制造业发展开辟了新道路。本文内容旨在介绍两类技术的异同及新技术为解决制造挑战带来的可能性。

传统粉末注射成形工艺概述及特点

粉末注射成形(PIM)是一种将传统粉末冶金技术与现代塑料注射成形工艺相结合的零部件成形技术。该技术是将粉末与粘结剂混合后注射到模具中形成零件的净成形工艺,可最大限度地减少机加工量和节省原材料,解决了复杂形状制品成形难的问题。

根据材料适应性,PIM主要可分为金属注射成型(MIM)和陶瓷注射成型(CIM)两大工艺体系。适用大批量生产形状复杂、尺寸精确的金属/陶瓷零件。广泛应用于电子信息工程、生物医疗器械、汽车、机械、五金、体育器械、钟表业、国防工业及航空航天等领域。

粉末注射成型主要工艺流程(来源网络)

粉末注射成形工艺主要特点:

- 设计灵活性:PIM技术可以制造出形状复杂、尺寸精确的零件;

- 高效率:适合大批量生产,生产效率高;

- 材料利用率高:接近净成形制造,材料浪费少;

- 材料范围广泛:可用于多种金属和陶瓷材料的成形。

MIM工艺制备的金属产品(来源网络)

粉末挤出打印技术原理及特点

粉末挤出打印(Powder Extrusion printing,PEP)技术是由升华三维推出的一种3D打印与PIM工艺相结合的金属/陶瓷间接3D打印技术。该技术既充分体现了3D打印技术的复杂结构一体化、轻量化等技术特点,又能发挥PIM工艺可加工材料广泛,加工成本低,工艺成熟等优势。能够同时满足材料开发、产品原型研发与批量生产的需求。以数字化技术赋能PIM技术的发展,实现传统粉末冶金工艺的再创新。

- 采用了3D打印与PIM相结合的工艺,可实现几何结构的高自由度设计,且无需模具,可降低开发和生产成本;

- 具有低温成型、高温成性的特性,可获得性能一致且致密的优良产品,适合大尺寸金属/陶瓷零件的制造;

- 实现传统工艺无法达到的复杂结构零件制造,可大幅减少制造工序并缩短加工周期,从而大大加快产品的开发与商业化时间;

- 打印设备结构原理简单,不需要昂贵的高能量激光设备,整体工艺可充分利用粉末冶金的前后处理设备,极大地减少了投入成本;

- 设备维护方便,采用颗粒材料,且打印材料可循环使用,可有效降低运营成本;

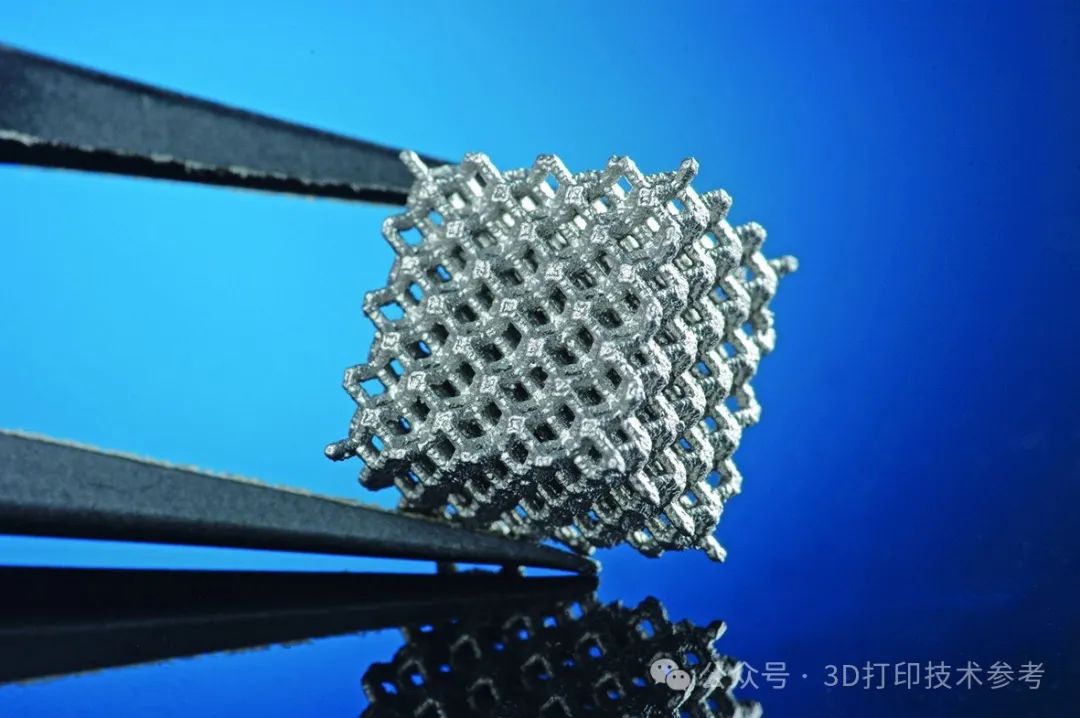

升华三维打印金属/陶瓷样品

粉末挤出3D打印与注射成形的异同

PEP工艺是基于粉末注射成形的新型3D打印技术,可同时用于制造具有复杂几何、中空、轻量化等结构的金属/陶瓷部件。本文主要以蜡基粘结剂体系的金属注射成型(MIM)和陶瓷注射成型(CIM)这两大PIM工艺与PEP作对比,探讨三者之间的异同点,亟待促进材料科学与增材制造工艺在粉末冶金领域的广泛应用。

▲蜡基粘结剂体系的CIM、MIM、PEP工艺对比

以下是CIM、MIM、PEP的异同点:

相同点

- 粉末基材料:这三种技术都使用金属或陶瓷粉末作为原材料,通过特定的成型工艺制造出零件或产品;

- 成型过程:它们都涉及将粉末与粘结剂混合,然后通过成型工艺制造出近净尺寸的零件;

- 复杂零件制造:三者都适用于制备复杂形状的零件;

- 后处理:成型后的零件都需要经过烧结或热处理过程,以提高密度和机械性能。

不同点

- 材料类型:CIM适用陶瓷粉体,MIM适用金属粉体,PEP则金属粉体及陶瓷粉体都适用;

- 粉体要求:粉末挤出3D打印与传统粉末注射成形工艺对粉体要求及制备出的成品精度等存在一定差异;

- 粘结剂体系:CIM较多使用蜡基粘结剂体系,MIM更多使用塑基或者蜡基粘结剂体系,PEP可采用水基、塑基、蜡基,更多蜡基粘结剂体系;

▲蜡基粘结剂体系的CIM、MIM、PEP工艺异同点

- 成型方式:CIM和MIM需要使用模具,而PEP技术是采用逐层叠加3D打印成形方式,无需使用模具;

- 应用领域:PEP适用于制备传统工艺或常规增材技术无法制造的高性能部件,如难熔金属、硬质合金、先进陶瓷等,主要应用于核工业、国防工业、航空航天等领域。CIM常用于制造精密陶瓷零件,如电子器件、医疗设备等。MIM可广泛应用于制造小型、复杂形状的金属零件,如汽车零件、手表零件等。

- 成本和效率:PEP在大尺寸或形状复杂金属/陶瓷部件的开发、小批量生产时,更具成本效益。CIM适合大批量生产小型、精密的陶瓷部件。MIM适合大批量生产小型、复杂形状的金属部件,且成本相对较低。

PEP工艺应用优势及发展前景

PEP作为注射成形工艺进化而来的一种创新增材制造技术,兼具着3D打印与粉末冶金的双重优点,能够制造出传统工艺难以实现的复杂形状和结构,为设计师提供了更大的设计自由度。升华三维已自主开发了钨及钨合金、纯铜、不锈钢等金属材料;碳化物、氮化物、氧化物、超导及超高温等陶瓷材料;硬质合金等金属陶瓷材料。已建成了完整的间接3D打印前后处理工艺流程,涵盖了材料开发、密炼造粒机、3D打印机、脱脂烧结炉等全工艺链设备。

▲升华三维PEP工艺设备及打印材料

PEP技术市场潜力巨大,是一种可持续发展的绿色制造技术,有助于减少能源消耗和环境污染。其借助数字化赋能粉末冶金行业,为传统制造转型升级提供支持。随着PEP技术的不断发展,有望与智能制造系统相结合,实现自动化、数字化生产,提高生产效率和产品质量。升华三维将持续开拓创新,发挥PEP独特的工艺优势,在科研教育、工业制造、航天航空、国防、生物医疗、汽车、模具制造、新能源等应用行业进一步渗透。为传统制造往未来制造发展的道路上,提供高性能金属/陶瓷间接3D打印整体解决方案。