一种新的将铝废料转化为具有3D打印潜力的高性能合金的方法

3D打印技术参考注意到,美国能源部太平洋西北国家实验室(Pacific Northwest National Laboratory,简称PNNL)近日的一项研究提出,金属废料可无需经过传统的熔炼过程,就可以直接转化为高性能、高价值的合金,而且该技术可为电弧和搅拌摩擦等3D打印技术定制金属线材。

https://www.nature.com/articles/s41467-024-53062-2

https://www.nature.com/articles/s41467-024-53062-2

这项研究近日以“Upcycled high-strength aluminum alloys from scrap through solid-phase alloying”为题于12月10日发表在《自然·通讯》。PNNL团队以铝为研究对象,开发了一种固相回收和同时合金化的方法。这种创新工艺使6063铝合金废料与铜、锌和镁合金化,形成纳米团簇强化高性能铝合金,其成分和性能类似于7075铝合金。独特的纳米结构具有高密度的Guinier-Preston区和均匀沉淀的纳米级 η'/Mg(CuZn) 2强化相,可将产量和极限抗拉强度提高200%以上。

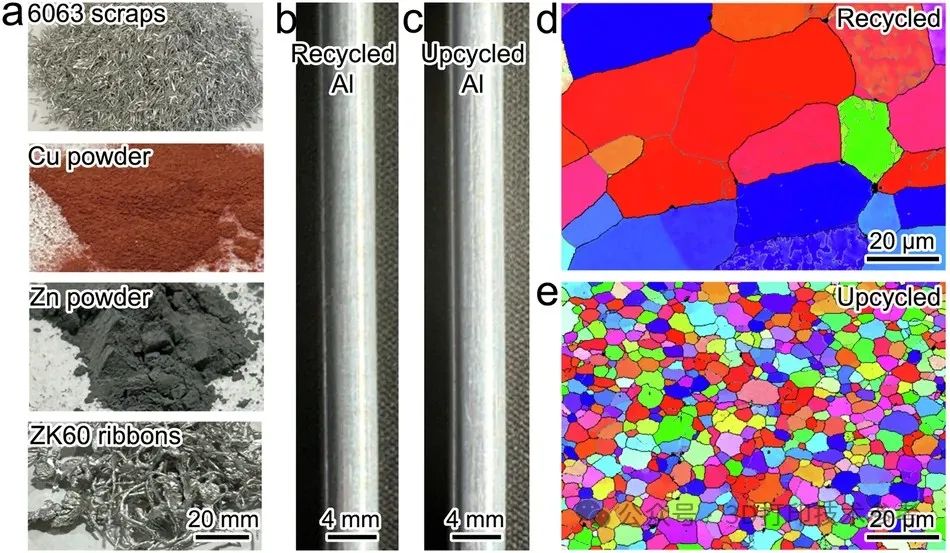

a.摩擦挤压回收和升级再造中使用的铝废料和合金添加剂,从上到下依次为:6063 铝废料、铜粉、锌粉和ZK60镁合金带;b.仅由冷压6063铝废料制成的回收铝棒;c由6063铝废料和合金添加剂混合物制成的升级再造铝棒;d.EBSD-IPF显示回收铝棒的晶粒形貌;e.EBSD-IPF显示升级再造铝棒的晶粒形貌

a.摩擦挤压回收和升级再造中使用的铝废料和合金添加剂,从上到下依次为:6063 铝废料、铜粉、锌粉和ZK60镁合金带;b.仅由冷压6063铝废料制成的回收铝棒;c由6063铝废料和合金添加剂混合物制成的升级再造铝棒;d.EBSD-IPF显示回收铝棒的晶粒形貌;e.EBSD-IPF显示升级再造铝棒的晶粒形貌

铝废料再生制造行业背景

铝是全球使用最广泛的有色金属,在原铝生产过程中会排放大量的二氧化碳。与原铝生产相比,使用100%废铝原料理论上可以减少高达95%的能源和碳排放。然而,这种程度的环境影响实际上并未带来多大改变,这是因为废料中不可避免地含有不良杂质,需要在“净化和稀释”的过程中添加原铝。此外,传统的回收生产再生铝涉及许多能源密集型步骤。对原铝添加的依赖,加上对高温熔化和其他加工步骤的要求,导致再生产品仍然具有相对较高的能耗。

摩擦挤压技术由英国焊接研究所于1993年发明,是一种固相挤压技术,最初用于制造金属基复合材料。近年来,它已成为一种很有前途的铝废料回收方法,由于其加工温度较低和步骤较少,与传统工艺相比具有潜在的能源效率优势。摩擦挤压的另一个优点是能够快速分解异质原料,然后在加工过程中将其与基体材料混合并均质化,使其成为制造具有均匀分散的第二相的复合材料的可扩展选项。

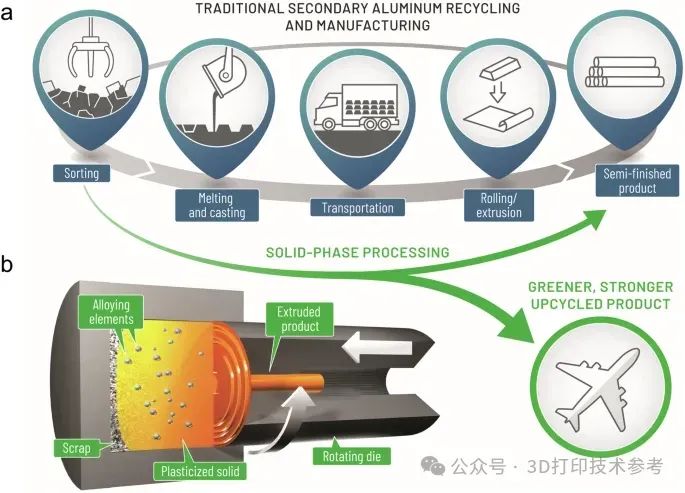

铝生命周期和升级再造工作流程:a.传统二次铝回收和制造路线;b.固相处理通过摩擦挤压直接将废料回收或升级为线材

铝生命周期和升级再造工作流程:a.传统二次铝回收和制造路线;b.固相处理通过摩擦挤压直接将废料回收或升级为线材

五分钟即可变废为宝

PNNL报告了摩擦挤压作为一种可行的固相合金化方法,可通过一个步骤将铝废料直接升级为高性能铝锻造挤压材,且碳足迹要低得多。对于升级再造,首先将6063铝废料和合金源——铜粉、锌粉和ZK60镁带——物理混合,然后进行摩擦挤压,从而无需进行批量熔化即可将合金元素掺入铝基体。摩擦挤压工艺的热机械性质导致在挤压产品中产生细粒铝微观结构和高密度的强化纳米团簇。这种固相工艺允许将铝废料升级为高性能铝产品,而无需添加原铝或进行熔化,因此有可能显著减少碳排放。

通过回收升级,这种铝的性能与用原生铝生产的相同材料不相上下,这表明这种方法可以为市场提供更多高质量回收金属产品,同时降低成本。

SHAPE工艺

SHAPE工艺

PNNL材料科学家、该研究的主要作者Li Xiao表示:“我们工作的新颖之处在于,通过将精确量的金属元素与铝(作为前驱体)混合,可以将其从低成本的废料转化为高成本的产品。而且我们只需一步就能完成这个转化,所有材料在五分钟或更短的时间内就能合金化。”

研究团队将这项技术称之为SHAPE工艺,与利用传统熔炼、铸造和挤压工艺生产相同产品需要数天时间相比,这种创新的固相合金化工艺能在几分钟内将混合铜、锌和镁的铝废料转化为精心设计的高强度铝合金产品。高速旋转的模具产生摩擦和热量,使块状原料分散成具有与新制造的铝锻件产品相同特性的均匀合金。

再生材料性能优异

科研团队采用机械测试和先进成像技术,检查了通过固相合金化回收的材料内部结构。结果表明,ShAPE回收合金在原子层面形成了独特的纳米结构。在ShAPE工艺中,合金内部会形成称为Guinier-Preston区的原子级特征。

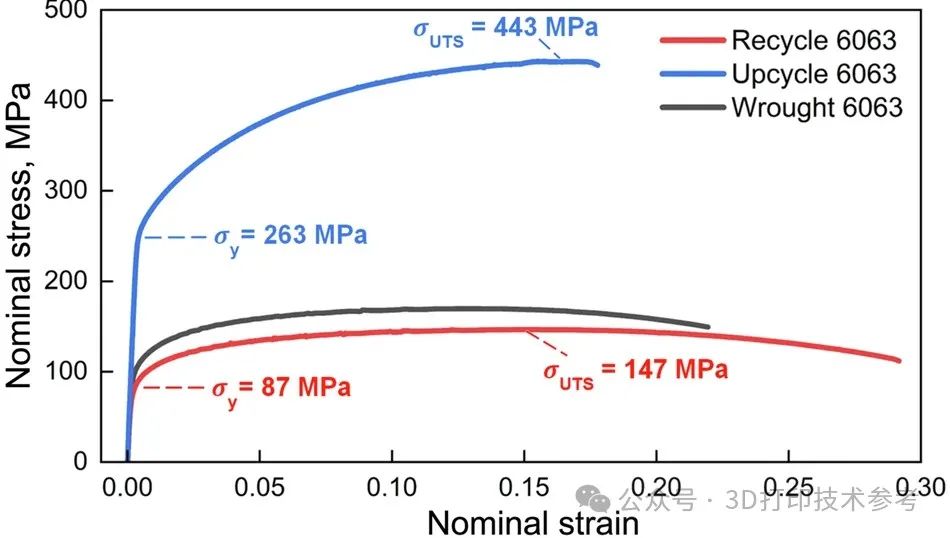

摩擦挤压样品的应力-应变曲线:回收铝棒和升级再造铝棒,与商用锻造6063铝合金相比

摩擦挤压样品的应力-应变曲线:回收铝棒和升级再造铝棒,与商用锻造6063铝合金相比

众所周知,这些特征能够增强金属合金的强度。与传统回收铝相比,回收合金的强度提高了200%,并且极限抗拉强度也有所增加。这些特性意味着消费者将获得更耐用、性能更好的产品。

可为3D打印制造新材料

高性能铝合金结构件尤其是大型整体铝合金主承力结构件仍然是减轻飞行器结构重量、提高运载能力和飞行速度的重要技术途径之一。因此高性能铝合金的材料制备和零件制造新工艺、新方法始终是研究的热点。

PNNL研究团队指出,对3D打印的金属线材定制成本并不容易,而固相合金化是生产具有确切成分(如2%铜或5%铜)定制合金的绝佳方法。这项技术因此可以为多种3D打印技术制造定制金属线材合金。例如,线弧增材制造和搅拌摩擦增材制造技术。

研究人员正在研究通过固相处理制成的线材

研究人员正在研究通过固相处理制成的线材

1. 连续丝材搅拌摩擦增材制造

据3D打印技术参考了解,哈工大黄永宪教授团队开发出了一种连续丝材搅拌摩擦增材制造技术引发了国内外广泛关注。该技术通过连续进给丝材可实现大型金属结构的固相增材制造成形。

哈工大团队大型带筋壁板全固相连续增材制造取得突破

哈工大团队大型带筋壁板全固相连续增材制造取得突破

3D打印技术参考注意到,哈工大团队基于这项技术,于2024年实现了3米级大型铝合金带筋壁板全固相连续增材制造,为固相增材制造技术在大型民航客机、战斗机等产品上的应用提供了关键技术支撑。

2. 电弧增材制造

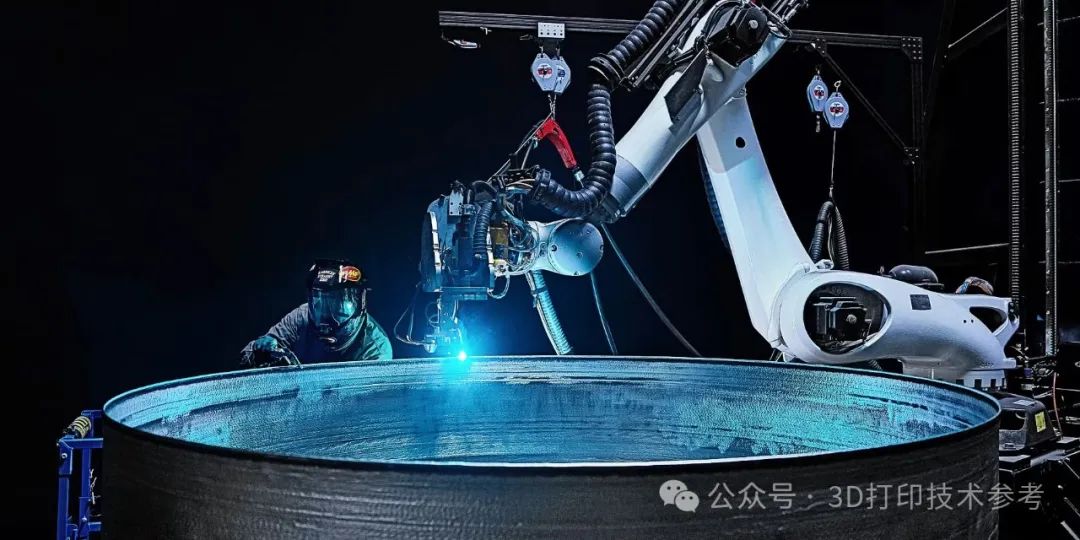

电弧增材制造技术正在被国内外航天领域加速使用。2023年3月,全球首枚3D打印技术制造的火箭Terran 1成功发射,首次向全世界展示了其全3D打印的火箭可以承受最恶劣的轨道发射条件。Relativity所开发的Stargate工业机器人3D打印机,其末端执行器采用了电弧和激光沉积技术,并采用铝合金材料打印。

Relativity使用铝合金电弧3D打印制造火箭

Relativity使用铝合金电弧3D打印制造火箭

2023年4月19日,首都航天机械有限公司发文指出,公司电弧增材制造技术获评中国航天科技集团2022年度十大技术突破,并已经使用该技术进行了火箭产品的制造(均为公开信息,可点击查看来源)。西工大也曾发布消息,其铝合金电弧增材制造技术为梦天舱和长五B的研制提供了重要技术。

除了航空航天领域,宝马汽车还将铝合金电弧增材制造技术用于大型机器人夹持器再造,并计划从明年开始在车辆中测试电弧增材制造的零件。

END

当前铝合金增材制造正在加速得到应用,电弧和搅拌摩擦增材制造技术,已成为大型铝合金构件直接制造的关键3D打印工艺,被世界航天和军事大国广泛关注。同时,材料也是关键一环。

固相方法无需进行能耗高的批量熔炼,再加上以废料为低成本原料,有望大幅降低这些材料的制造成本。同时,这一新技术为再生铝合金3D打印线材的定制化生产提供了可能,可以根据需要调整合金的成分和性能,从而为更广泛的应用,如汽车、民航客机、战斗机以及火箭和导弹产品开发带来新机遇。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。