新型激光策略:金属 3D 打印点阵强度、效率翻倍性能改观

在增材制造迈向高分辨率与高性能应用的过程中,如何在微尺度下实现几何精度、结构完整性与制造效率的协调统一,仍是一个核心技术难题。近期,香港中文大学团队与美国麻省大学阿默斯特分校、香港理工大学、伦敦玛丽女王大学等单位合作,在发表论文,提出了一种面向激光粉末床熔融(PBF-LB)系统的无STL混合路径规划方法,在多个维度实现了增材制造技术的性能提升。

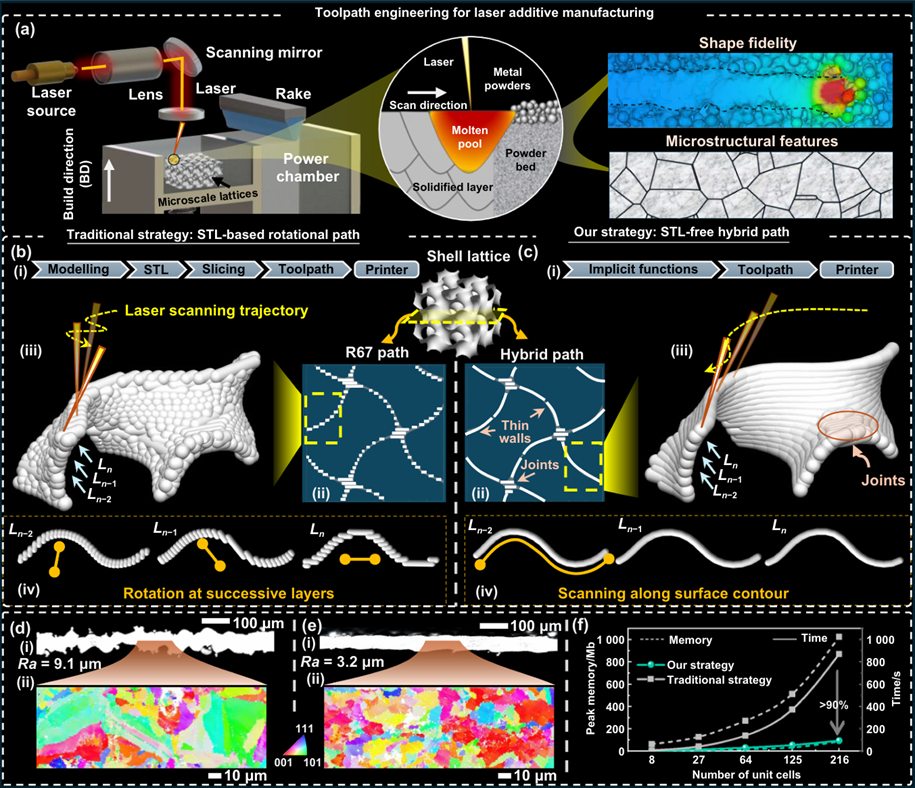

激光扫描路径工程:(a)PBF-LB打印系统及单道成形示意图;(b-c)基于STL的旋转扫描路径及混合路径对比示意图;(d-e)薄壁的EBSD图;(f)建模处理效率对比。

该工作系统性地解决了传统STL模型在处理复杂壳型结构时的精度损失与计算负担问题,并显著改善了打印部件的表面质量和力学性能,具有较强的实际应用潜力。

研究背景与挑战

壳型晶格结构,尤其是基于三周期最小曲面(TPMS)构造的晶格材料,近年来因其优异的力学性能和比强度,在航空航天、生物医疗和散热系统中受到广泛关注。然而,这类微尺度结构通常包含大量曲率变化剧烈的薄壁区域,对打印路径、能量输入和热稳定性提出了更高要求。

传统PBF-LB路径生成过程依赖STL文件格式,其对隐式函数的三角网格化处理不仅引入几何误差,而且在数据规模较大时造成显著的内存消耗和处理时延。此外,常用的扫描策略如R67(67°旋转填充)在面对高曲率结构时,易引发路径不连续和能量输入不均,从而导致打印缺陷和性能退化。

无STL混合路径策略

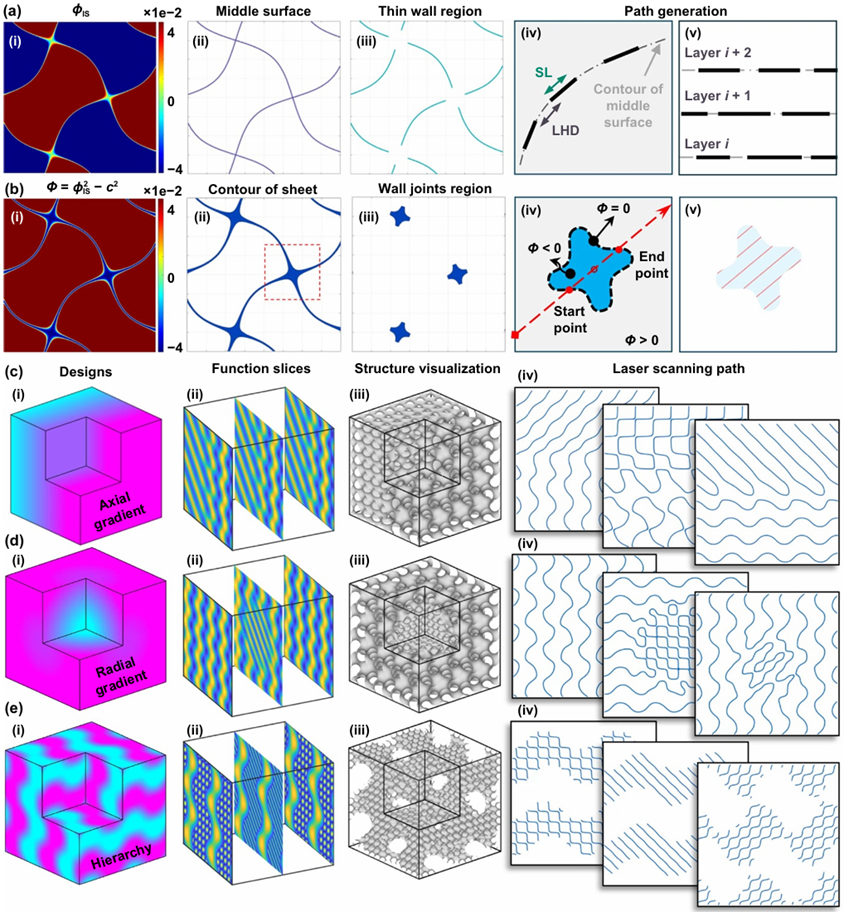

本研究提出的STL-free hybrid toolpath strategy,核心在于跳过STL网格生成环节,直接从隐式函数构建路径数据,避免几何逼近误差,提升建模与路径规划效率。该策略将壳型晶格结构划分为:

薄壁区域:采用轮廓跟随式扫描(contour scanning),以提高边界精度与表面质量。

节点连接区域:保留改进版的R67扫描策略,以提升结构稳定性。

点阵的路径生成示意图:(a)从函数生成轮廓/单道路径;(b)从函数生成悬垂区域的旋转路径;(c-e)梯度或多层级点阵结构的参数场分布、函数切片及扫描路径等。

这种区域区分式扫描策略平衡了扫描效率与制造精度,尤其适用于高曲率、薄壁结构的打印场景。

实验系统与性能评估

3D打印系统与材料参数

实验使用自研PBF-LB系统(Hans M100μ),激光波长1070 nm,光斑直径25 μm,配合气雾化316L不锈钢粉末(D50 ≈ 16.3 μm)。路径规划与切片均通过MATLAB自研算法实现,支持隐式函数建模与区域识别。

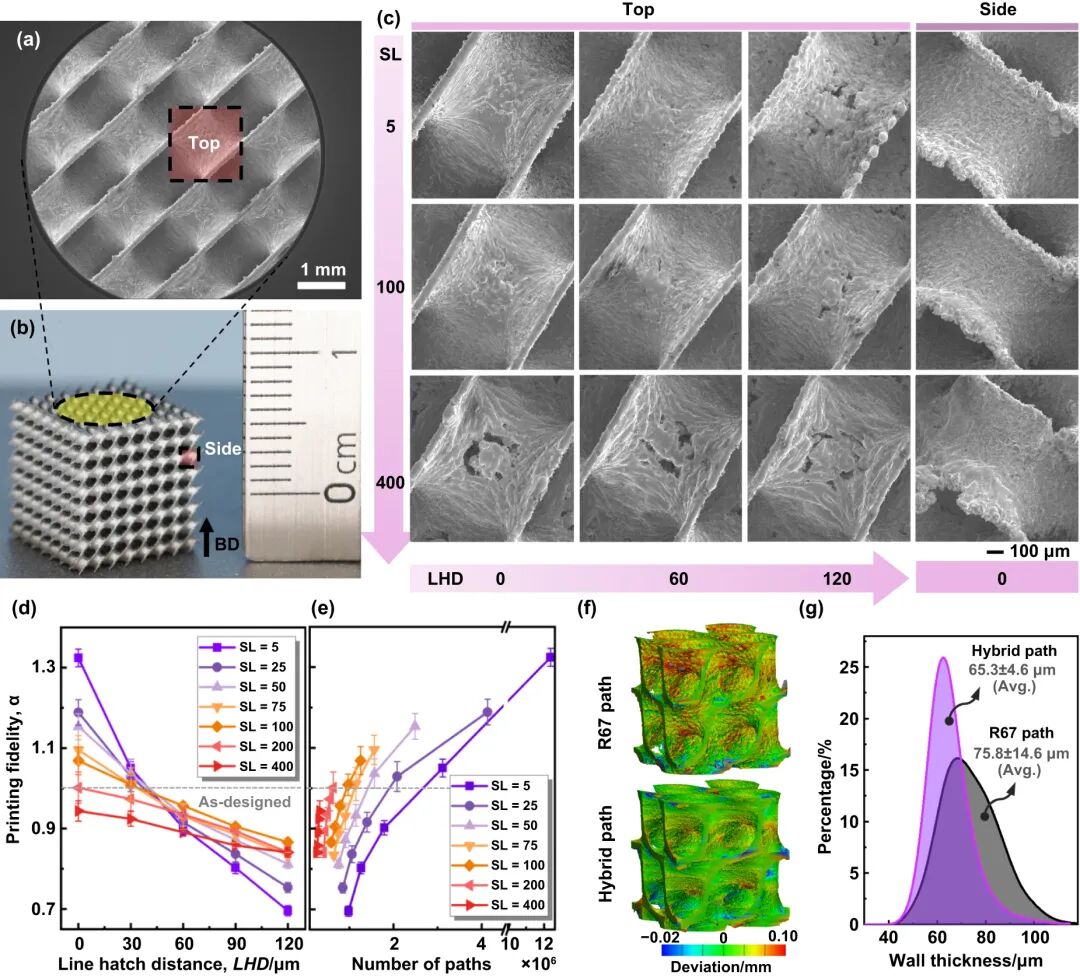

打印参数对制造精度的影响: (a) 和 (b) 直接打印的D型TPMS格子结构。 (c) 在不同工具路径参数下直接打印的格子的形态。 (d) 和 对制造精度的影响。 (e) 扫描路径数量对制造精度的影响。 (f) 三维偏差 (g) 壁厚分布。

3D打印质量与几何精度

相较传统R67扫描策略,混合路径策略在以下方面表现更优:

最小可打印壁厚:65.3 ± 4.6 μm(R67为75.8 ± 14.6 μm)

表面粗糙度(Ra):3.2 μm(R67为9.1 μm)

厚度一致性提升:变异系数减少约68%

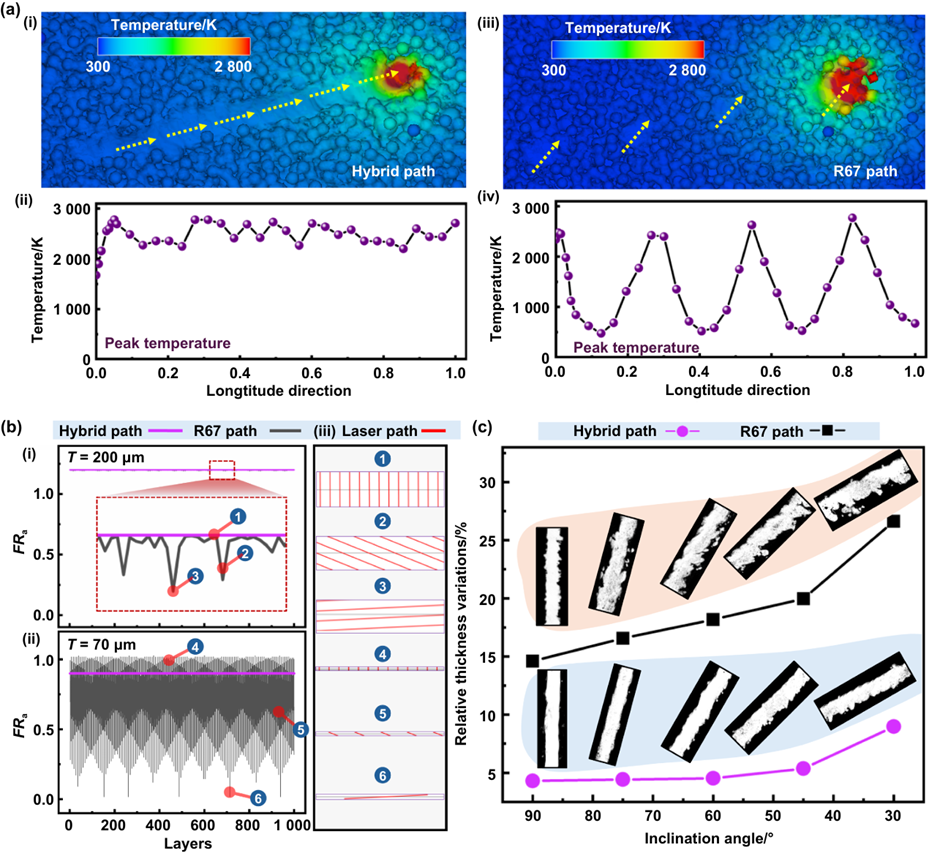

图3. 薄壁结构的成形性分析:(a)单道扫描及旋转路径扫描下的温度场分布及峰值温度变化;(b)薄壁的能量输入稳定性分析;(c)不通倾角的薄壁打印质量对比。

此外,计算效率显著提高:在同等分辨率与结构复杂度下,内存使用减少90%,路径生成时间缩短一个数量级。

力学性能分析

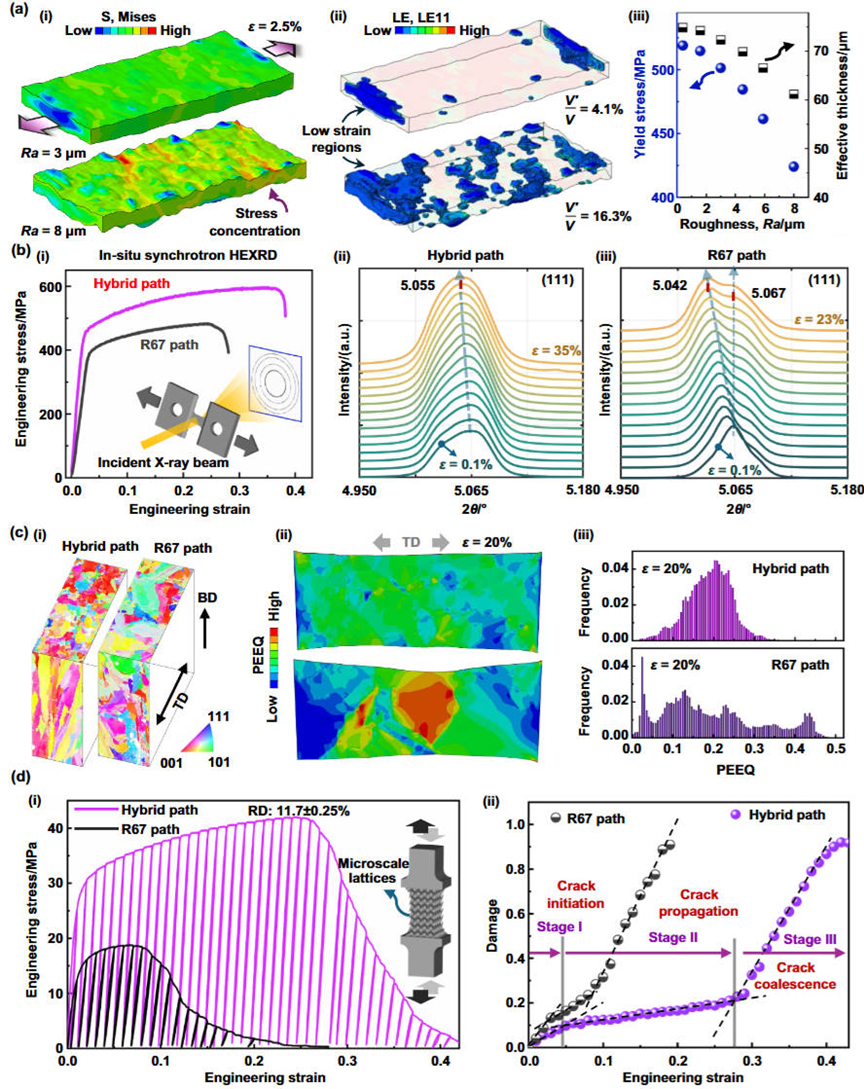

单壁结构力学行为

实验与有限元模拟均表明,混合路径策略打印的结构具备更优的力学响应:

1. 屈服强度提升约10%

2. 有效变形区域内应变分布更均匀

3. 表面粗糙度对局部失效的影响显著降低

晶体塑性有限元模拟与EBSD分析进一步表明,该策略有助于形成更均匀的晶粒组织和较低的晶格取向差异,减少应力集中。

晶格结构性能与疲劳行为

在TPMS晶格试样的循环拉伸测试中,混合路径策略展现出更高的疲劳寿命与损伤耐受性:

1. 屈服强度提升66%

2. 极限强度提升122%

3. 损伤累积速率显著下降

图4. 薄壁及点阵结构的力学响应:(a)粗糙度的影响;(b)原位同步辐射下揭示薄壁的变形行为;(c) 薄壁结构的晶粒尺寸及取向分布及晶体塑性仿真;(d) 点阵结构在循环加载下的力学响应及损伤演变。

微观断口分析显示,R67路径样本存在更多由粗糙表面与应力集中引发的孔隙与裂纹,而混合路径样本断裂面相对均匀,裂纹扩展路径更短。

应用验证:轻量化结构与热管理部件

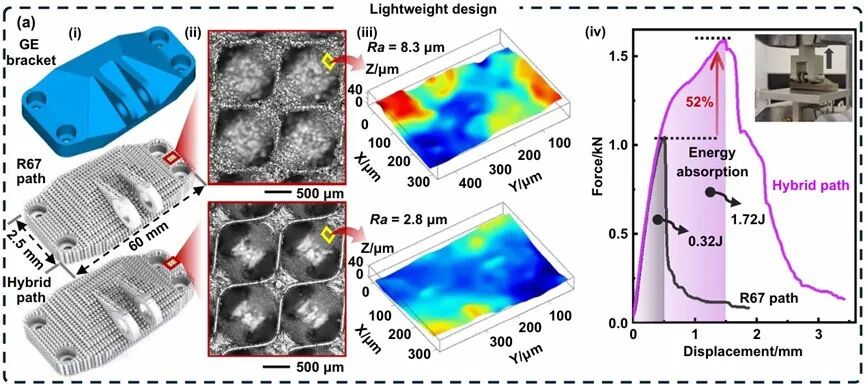

GE支架案例验证

研究团队基于知名的GE轻量化支架案例,通过TPMS填充结构与两种路径策略对比,结果显示:

1. 混合路径样本的极限强度提升52%

2. 断裂能量吸收能力提升超过5倍

3. 打印时间减少约40%

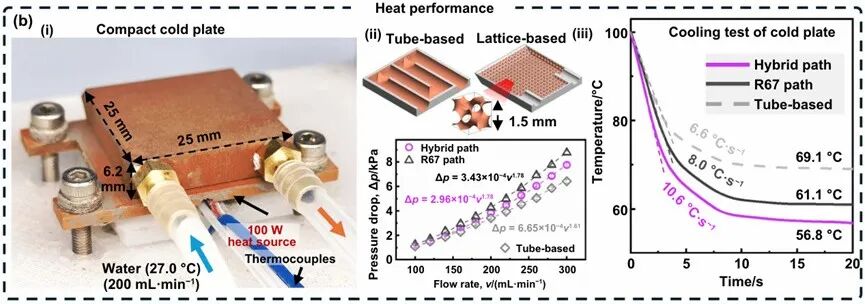

微型冷却板热性能测试

使用纯铜打印微型冷却板(25 mm × 25 mm × 6.2 mm),在100 W热源条件下测试热管理性能:

1. 混合路径冷却效率为 10.6 °C/s,优于R67的 8.0 °C/s

2. 相较传统管路冷却结构提升约60%

3. 压力损失控制在可接受范围

这些结果验证了该策略在结构复杂、表面要求高的功能性部件中的实际应用潜力。

结论与展望

本研究提出并验证了一种高效、精准的无STL混合路径规划方法,为微尺度金属壳型晶格结构的增材制造提供了可行路径。该策略在提升打印精度、强化力学性能、降低计算成本方面具有明显优势,适用于对表面质量、结构一致性要求较高的应用场景。

未来研究可围绕以下方向深入:

材料适应性扩展:如高熵合金、钛合金等更具挑战性的材料体系;

路径参数自适应优化:结合机器学习或基于物理模型的反馈机制;

微观结构调控:实现性能梯度或功能集成的结构设计与制造一体化。

论文信息

论文题目:Laser additive manufacturing of high-resolution microscale shell lattices by toolpath engineering

作者单位:香港中文大学、马萨诸塞大学阿默斯特分校、香港理工大学、上海交通大学等

发表期刊:

DOI:10.1088/2631-7990/ae01ff

影响因子:IJEM 2025年 JCR 影响因子为 21.3,在工程/制造领域排名第一。

#增材制造 #3D打印

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。