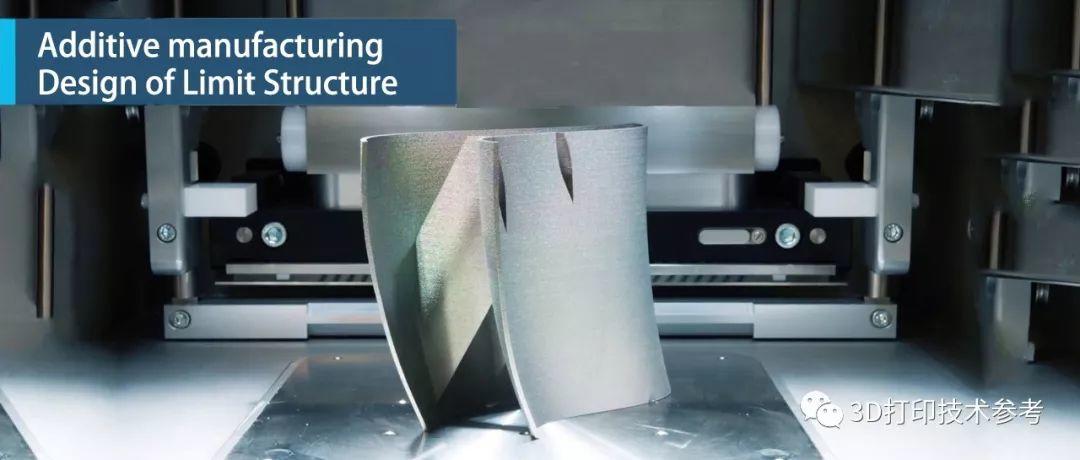

考虑极限特征约束的增材制造设计方法

有内容 有深度 有态度 欢迎关注

有内容 有深度 有态度 欢迎关注

结构优化设计已成为结构创新设计的重要工具,可分为尺寸优化、形状优化以及拓扑优化。结构优化的结果有时会比较复杂,采用传统制造工艺制备困难,甚至无法制备。增材制造技术的加工方式极大地解放了设计自由度,弥补了传统制造手段的不足。将结构优化与增材制造融合,发展面向增材制造的创新设计技术具有广阔的前景。

3D打印的汽车结构复杂部件

3D打印的汽车结构复杂部件

然而,增材制造并非“自由”制造,设备的成型能力受到多因素的影响。以SLM为例,分层约束对曲面的精度有很大影响,激光深穿透约束会影响悬垂面结构的成型,而光斑约束限制了成型零件的分辨率。发现和描述增材制造约束,并融入结构优化过程,形成考虑可制造性的优质构型设计方法,成为实现增材制造与结构优化融合的关键。本期,我们借助华南理工大学等团队的研究成果,展示增材制造的结构特征约束类型并讨论其极限尺寸设计。(另,金属3D打印设计指南已上传QQ群)

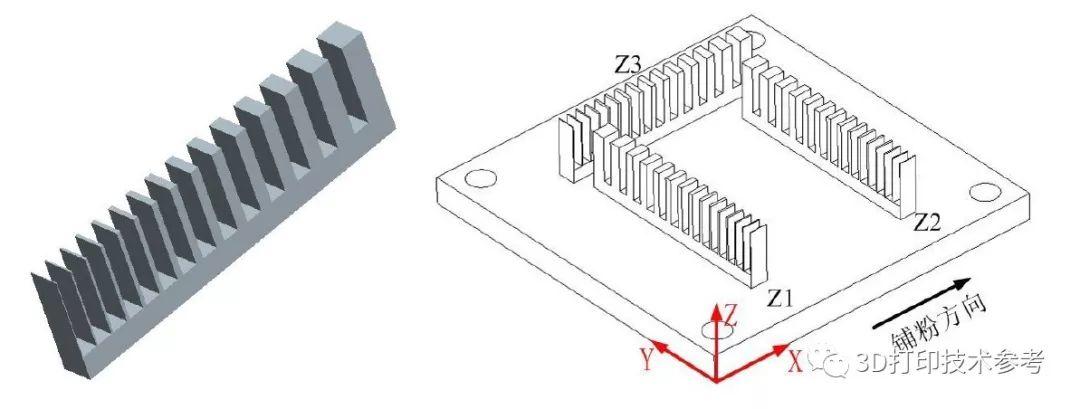

▌薄壁特征

薄壁特征存在最小尺寸限制,由于激光光斑误差不可能成型出小于光斑尺寸的薄壁零件,过小的薄壁即使能够顺利成型,在实际机械零件上也不能应用。研究显示,薄壁的最小壁厚应大于0.3mm,而且尺寸越小,误差越大。

薄壁特征

薄壁特征

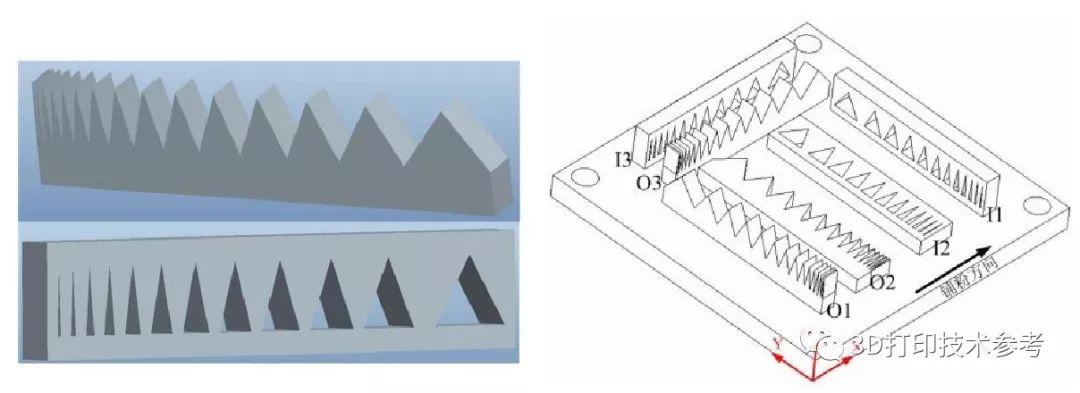

▌尖角特征

尖角特征存在最小尺寸限制,主要受激光光斑约束,在尖角处,由于光斑干涉会导致尖角形状、尺寸较大误差,一般而言,过小的角度不适合SLM加工。

角特征

角特征

研究显示,外尖角竖直摆放尺寸偏大,形状精度偏低,应当尽量避免;而小于8°的尖角不宜用SLM成型。内尖角的水平摆放精度较高;竖直摆放尺寸偏大,形状精度偏低,应当尽量避免;而且角度小于8°的尖角不宜用SLM成型。

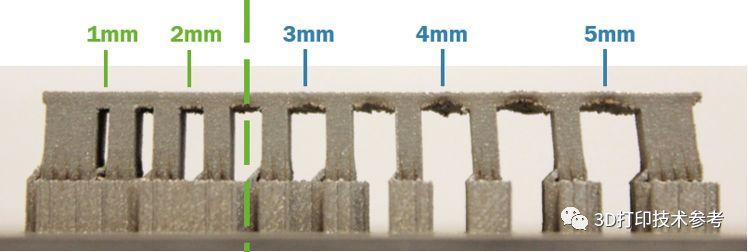

▌圆孔方孔特征

竖直孔的尺寸和形状精度一般较高,最小特征尺寸主要受激光光斑约束;水平孔受激光光斑和激光深穿透的影响存在最小和最大尺寸限制,而且形状和精度往往存在问题。

孔特征

孔特征

研究显示,水平圆孔直径应大于0.4mm,但水平圆孔往往伴随顶部挂渣,影响圆度;竖直圆孔的最小直径应大于0.3mm。水平方孔的跨度应在0.5-1.5mm之间,竖直方孔的边长应大于0.3mm。关于圆孔的使用多见于随形冷却流道。

连接桥结构

连接桥结构

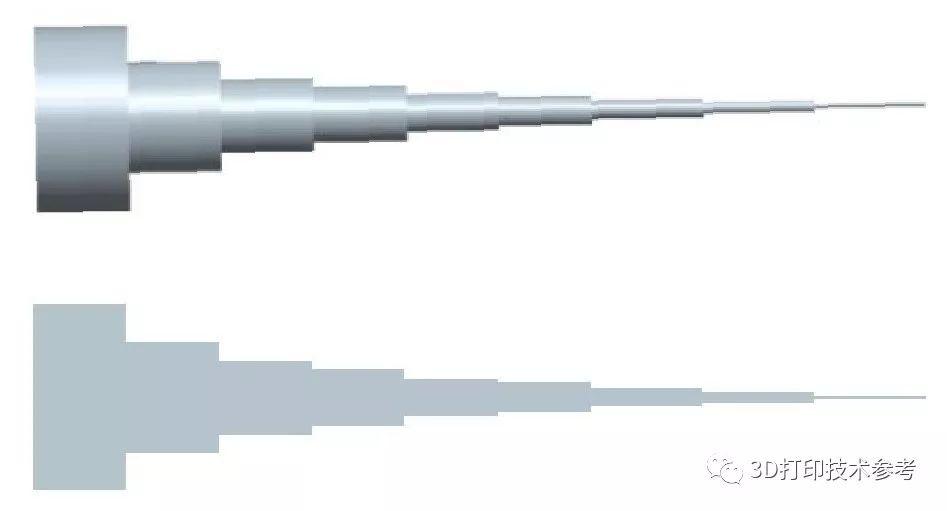

▌圆柱/方柱特征

柱特征受分层和激光光斑的影响存在最小尺寸和纵横比的限制,摆放角度和方式对成型影响较大。

柱特征

柱特征

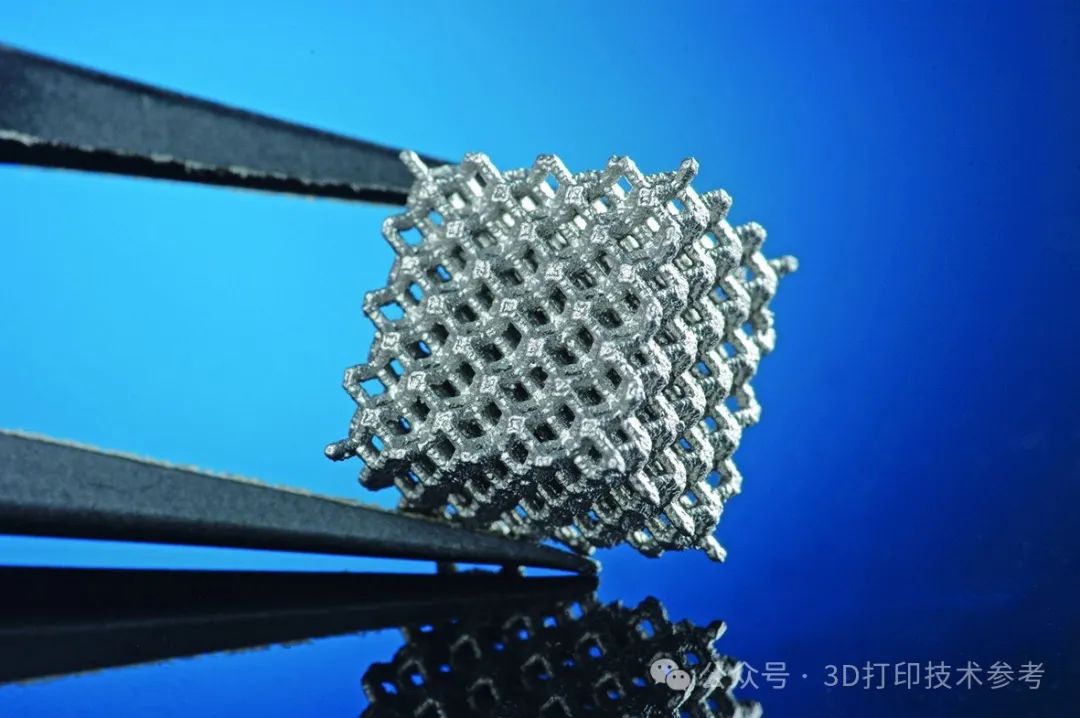

柱形的尺寸越小,尺寸误差越大,无论圆柱还是方柱,设计尺寸小于0.5mm时不宜采用SLM成型。其特征尺寸能为点阵结构的设计提供参考。

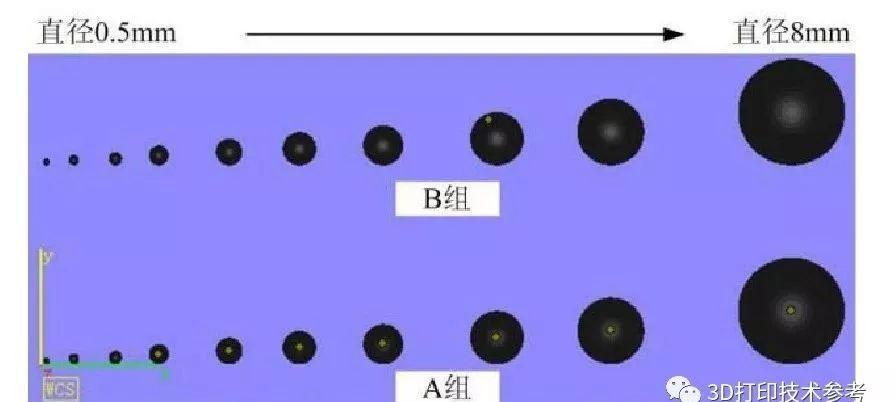

▌球体特征

球体特征受激光光斑、激光深穿透和分层约束存在最小和最大尺寸的限制。由于无论何种成型策略,球体都受到激光深穿透效应的影响,球体的精度也会有一定程度的影响。

球特征

球特征

球径小于2mm时球体下半部分与基板粘结一起,形状精度低;球径大于8mm,下部分需要添加大量支撑,精度较差。

▌高纵横比特征

高纵横比特征存在最大尺寸限制,过大的纵横比使得零件的强度难以满足实际需要,而且也受到设备成型范围的限制。实际上对于极限尺寸下的薄壁、圆柱、方柱等的影响最为显著,最小特征的成型高度会受到成型过程中应力等因素的限制。关于这方面的分析已上传至QQ群。

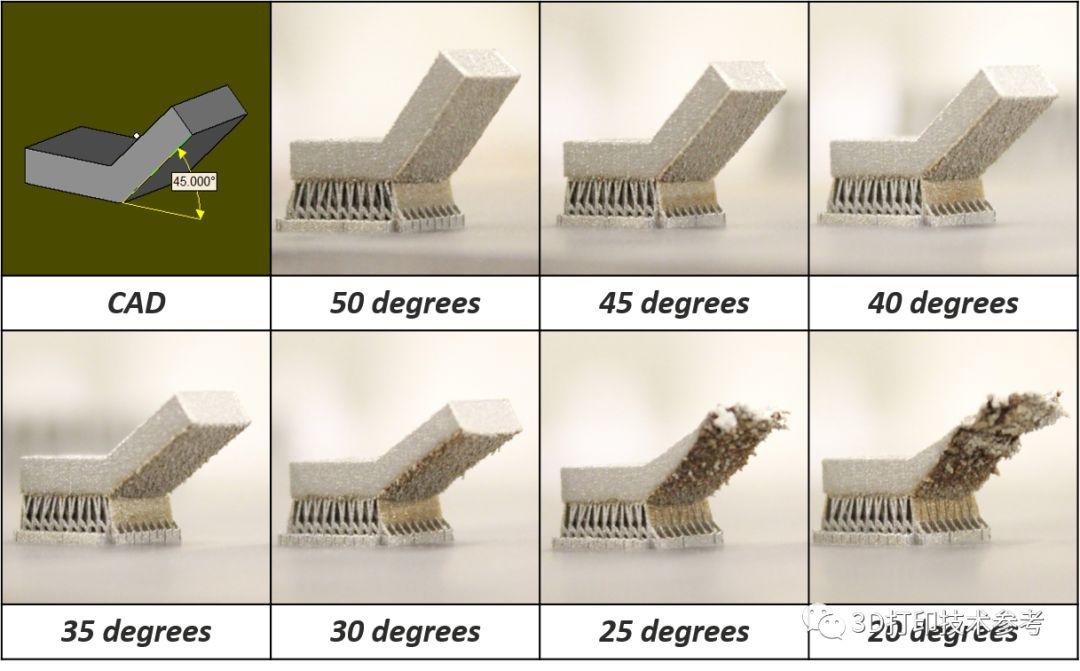

▌悬垂约束

表面与水平方向所夹的角度低于临界值的悬垂结构需要支撑材料,这个临界值通常为45°。由増材制造原理和所用原材料可知在加工悬垂部分时,其下层是粉末等材料,无法为其提供足够的支撑力和热传递路径,结构容易产生塌陷或翘曲。添加支撑结构虽然能够解决这些问题,但却意味着额外的材料损失、成形时长和后处理工作的增加,还可能影响零件的内应力分布。

悬伸角度打印质量

悬伸角度打印质量

实际上,打印材料的不同,自支撑角度的大小也会有区别。钛合金可具有40至45度的自支撑角,而钢、钴铬合金和铝合金可能介于50至55度之间。

▌封闭空腔约束

如果零件中存在封闭的空腔,那么打印结束后,空腔中原本用于支撑的材料无法清理出来。对于金属粉末成形等来说,打印结束后,空腔中的粉末也无法清理出来,因此采用增材制造应尽量避免带有封闭空腔的结构。

SLM Solutions在打印的封闭空腔结构上留有小孔

SLM Solutions在打印的封闭空腔结构上留有小孔

▌间隙特征

间隙特征面向的是直接打印的免组装结构,受激光光斑、激光深穿透和分层约束,间隙特征存在最小尺寸限制,并且间隙特征形状对其可成型性的影响非常大。间隙特征的大小决定了免组装结构是否具有运动属性,例如我们在《灵雀H》中介绍的整体活动结构在设计和制造过程中就遇到了间隙特征的设计问题。这是一个特殊的话题,本文难以展开讨论。同样将相关资料上传至QQ群。

灵雀H整体打印的活动结构

灵雀H整体打印的活动结构

影响分析

SLM制造的最小结构会受到光斑尺寸、打印工艺、材料以及光学系统等方面的影响。

光斑约束主要体现在熔道宽度上,从几何关系上看,熔道宽度决定了SLM能够成型的最小尺寸。

对于工艺,就需要看它的先进性有多大程度,有时候在设计中遵循了极限约束,但通过工艺的调整其实又可以实现比极限特征更小的尺寸。例如对于0.1mm的薄壁,如果扫描间距为0.08mm,有些设备会扫描两道,薄壁厚度自然会增大;有的设备则会设置最小填充的识别值,面对厚度为0.1mm的情况,光斑可能只扫描轮廓。对于圆孔结构、方孔特征可能出现的挂渣,先进的工艺可能已经实现了完全无支撑的顺利成型,例如我们之前提到的SLM无支撑工艺。

材料的影响也非常显著,每种材料的成型特点不尽相同,有的可能很容易成型,细节表现力就会很好,特征尺寸就可以小一些。而有些材料的粘性可能比较大,细节表现力可能就要差一些。

总之,对于极限结构有一个参考值无论对于设计人员还是工艺人员,都大有参考意义。

金属3D打印设计指南已上传QQ群:867355738

欢迎转发

延伸阅读:

长按复制

联系笔者:2396747576

工程师技术交流和资料下载QQ群:867355738