金属3D打印的最佳实践(一):Magics混合支撑结构

有内容 有深度 有态度 欢迎关注

本文所讲述的金属3D打印是指SLM。在该工艺背景下,最为常用的支撑设计软件也就是magics,它所提供的多种类型的支撑结构为该工艺的实际应用做出了重要贡献。实际上不同种类的支撑结构适合于不同的工艺类型,如块状支撑适合于SLM,线状支撑适合SLA等等。所以,对于具体工艺的研究人员,往往只关注了自己常用的几种类型,对其他关注甚少。本期,3D打印技术参考来介绍一种可能会被忽视、但又适用于SLM工艺的支撑类型—混合支撑结构。

Magics混合支撑结构

▌再理解支撑存在的意义

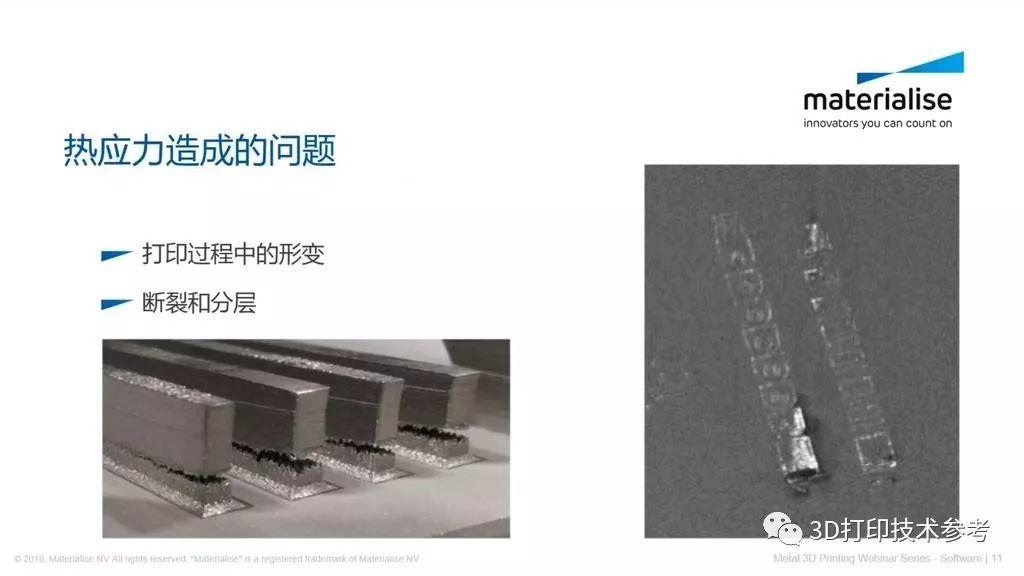

金属支撑结构必须满足某些相互冲突的要求。一方面,它们需要抵消金属SLM工艺中产生的应力,将零件固定到位;另一方面,它们需要传导打印过程中产生的热量,防止粉末过度熔融造成表面质量不佳,减少单层热量聚集和热应力的产生;同时,它又可以承托零件、抵抗刮刀作用力。

为了将零件固定到位并抵消应力,理想的情况是将体积庞大的实体支撑置于合适的位置。但在保证能够成功打印的情况下,就要考虑如何减少支撑数量、方便快捷的进行后处理。作为有30多年经验积累的materialise,在这方面给出了很多工艺实践,它为不同类型的零件添加合适的支撑提供了不同选择。但,这并不意味着以前的支撑结构已经发展到了尽善尽美的地步。

▌灵活运用支撑并不容易,混合支撑效果如何?

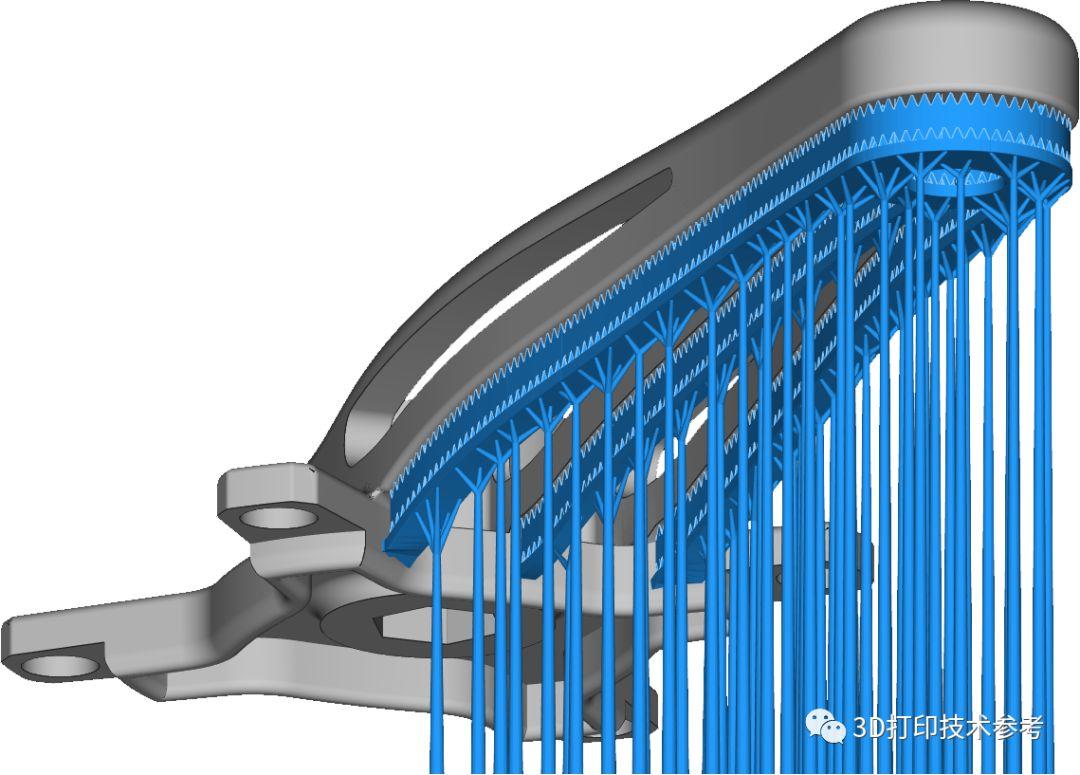

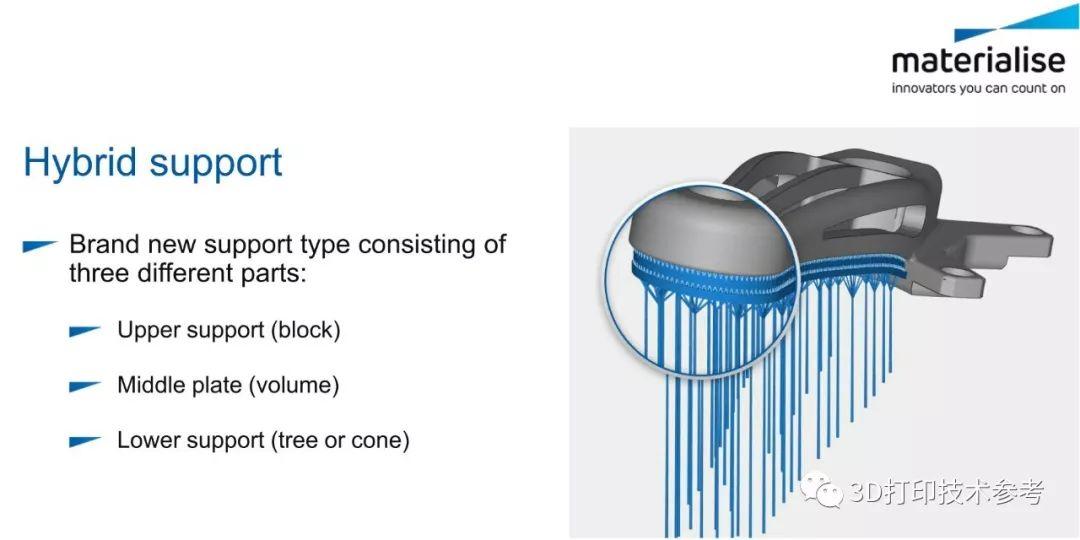

混合支撑结构由三个不同部分组成:上部为块支撑,中部为体积支撑,下部则为树支撑或锥支撑结构。当要求部件离打印平台有一定距离时,这种支撑尤其有用。

据materialise介绍,这种支撑结构坚固且相当容易去除。支撑结构的顶部采用传统块结构,它提供的接触点确保了局部传热,避免形成浮渣影响表面质量;在远离零件的底部用容易生成的树或锥支撑,前者可减少粉末的使用,后者则可以提供更好的稳定性;中部板可保证从块支撑到树/锥体支撑结构之间的良好传热。同时,这种结构消耗的材料较少,也不会卡住未熔化的粉末。

如果手动组合不同的支撑类型,会需要花费大量时间,不过magics支撑生成模块中其实早已集成了这种结构,只要选择它,便可以自动生成,因此可以节省大量时间。此外,混合支撑结构大大减少了扫描时间以及支撑结构的有效体积。

▌用户反馈如何?

笔者咨询了EOS、SLM Solutions以及国内一些金属打印的应用工程师,除SLM Solutions的应用技术经理告知笔者,这种支撑强度较弱,打印过程中部件应力会把支撑拉断之外,其他公司的技术人员也几乎未曾使用过此类支撑。另外,materialise工程师指出,此类支撑适合较高的零件,EOS工程师则建议用软刮刀,所以,有兴趣的读者不妨尝试一下。

▌任何一种支撑都不是万能的

相信大家还记得materialise另一款强大的支撑类型—e-stage支撑,该结构旨在简化金属打印工艺设计,自动化生成支撑,智能化判断需要添加支撑的位置,避免人为错误。它能够使数据准备时间减少90%,同时也给后处理带来了极大便利。

e-stage支撑

尤其重要的一点是,它能够手动设置需要增加或删除支撑点,这在智能化之外增加了一道经验保障。

当materialise推出e-stage支撑之时,已经使用了许久传统支撑结构的工艺人员不由眼前一亮,它似乎是给SLM带来了新的希望。但根据笔者的理解和与materialise、EOS工艺工程师的探讨得出的结论,e-stage支撑依然有它的局限性,它对材料和结构仍然非常挑剔。其实,本文讲述的混合支撑也会存在这样的状况,任何一种支撑结构都不是万能的,工程师必须总结自己的经验。

欢迎转发

延伸阅读:

原文始发于微信公众号(3D打印技术参考):金属3D打印的最佳实践(一):Magics混合支撑结构