关于3D打印的十大理解误区(一)

有内容 有深度 有态度 欢迎关注

几年间,3D打印在全球范围内获得了极好的发展,从衣食住行到大工业生产,方面面都可以看到它的影子。它被各国政府所重视,被创客所推崇,很多少人认为其无所不能,认为它将推动第三次工业革命,颠覆传统的制造方式。然而我们可能并没有完全理解这门工艺所包含的所有内容,包括它的局限和不足,本期我们就来管窥一隅。

1. 3D打印的成本误区

3D打印最大的潜力是用于复杂产品制造,它所产生的制造成本并不会因为产品的复杂程度而发生改变,然而这并不意味着3D打印就降低了总体制造成本。

这是因为基于增材制造的复杂产品的高昂成本被推向了设计端。在设计过程中,寻找或培训技术人员以及设计本身都需要花费大量时间和金钱,而且有可能还需要购买软件或各种插件。此外,增材制造的下游成本同样重要,对于复杂结构的后处理精加工以及检测也要付出成本,而且它会受到复杂性的影响。

NASA火箭发动机喷嘴部件:打印完状态与抛光状态

我们可以这样讲,3D打印本身不贵,但我们还需要为创意买单,同时创意又会造成附加成本。但尽管如此,一体式、复杂式制造不仅减少了零件数量,还带来了工作效率的提升。NASA材料工程师在马歇尔太空飞行中心的先进制造工厂在40小时内制造出了一体式火箭发动机喷射器,此前通过焊接这些零件制造相同部件则需要数月时间。增材制造使零件的复杂性和附加值都提升到一个新的水平。

2. 设计无限制误区

如今增材制造的工艺和材料种类越来越多,然而与传统加工相比,材料的范围仍然很小,而且每种工艺都有自己的极限,增材制造并非完全不受零件形状的约束。

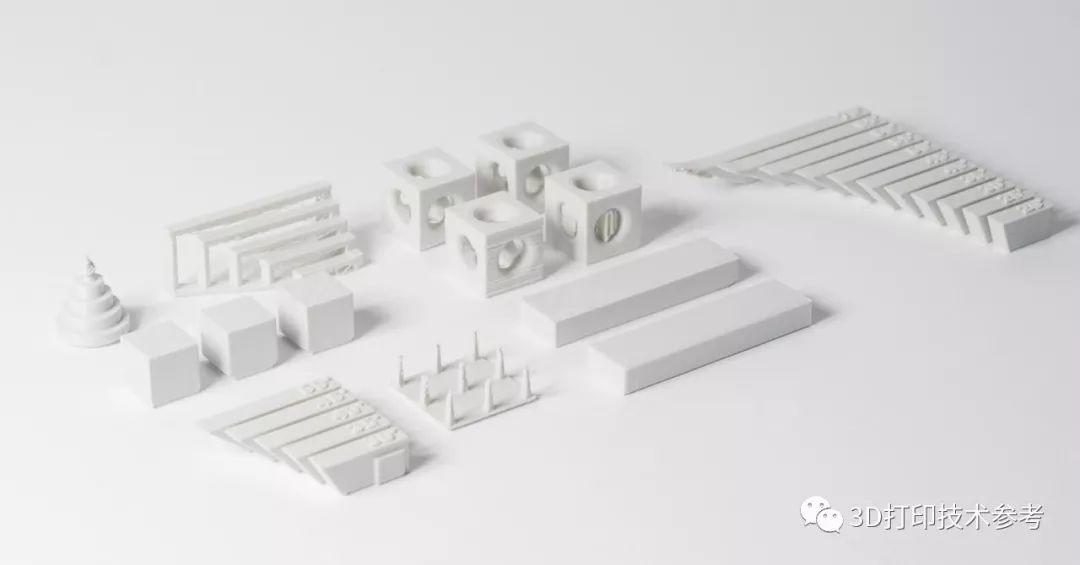

零件的形状会影响工艺设置

一方面,材料的成本和可用性是主要的设计考虑因素,金属打印的成本比FDM要高,设备的构建体积也限制了部件尺寸。

另一方面,增材制造虽支持复杂结构制造,但每种工艺却有着自己的局限性,参数化在给设计带来便利的同时也给理解设计边界带来了挑战。在设计时需要结合工艺考虑零件的最小壁厚、表面光洁度以及尺寸精度等内容。以模具为例,复杂流道的设计需要考虑到免于加支撑情况下最佳的内表面和形状。

设计需要考虑工艺的局限性

增材制造过程中,零件形状的改变,可能会对零件的整个制造过程发生改变,如零件的摆放方向、支撑结构以及精加工等都会因为设计的改变而改变。对于关键组件、标准化及需要认证的零件,可能需要对设计、材料或工艺的任何偏差进行重新认证,这会造成产品制造成本的大幅上升。因此,基于增材制造的设计应全面考虑产品的制造工艺及其限制因素。

3. 无需装配及一体化制造误区

增材制造的一体化制造特点可以减少零件数量从而实现子组件数量并缩短供应链,同时也可以带来成本的降低。然而,增材制造设备的加工尺寸仍然有限,许多部件也比现有机器可以生产的要大,需要两个甚至更多零件通过焊接或其他方式组装在一起。

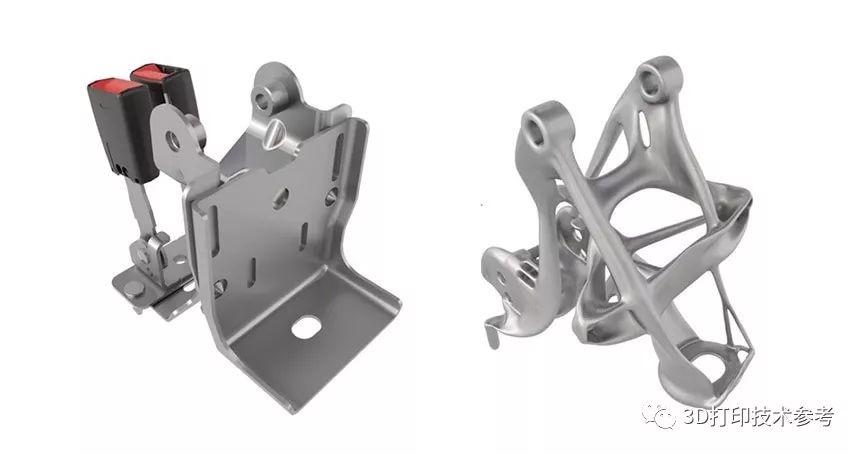

通用汽车和Autodesk工程师将座椅支架八个不同组件合并为一个3D打印部件

考虑到因磨损、故障或其他因素造成的在役维护和维修,打印零件的配合和表面处理仍然至关重要。完全一体化的设计可能会妨碍粉末去除,甚至影响关键位置的后处理以及后期的维护和维修。

4. 快速交货误区

增材制造可以减少交货时间和库存,因为多个服务商可以在很快的时间内完成本地制造,然而这些优点通常适用于展示品、原型和非关键部件。但如果遇到关键用途部件或金属部件时,后处理操作的时间会非常长,甚至还可能会因为更换成型材料、排队等待后处理而花费更多时间。

3D打印后处理尤其是金属打印后处理操作时间会非常长

目前很多服务商会将设备专用于特定材料,并在内部建立专门的后处理操作,如热等静压、线切割以及表面处理工艺,以尽量保证必要的交货周期。

5. 机器生产,无需人为干预误区

对增材制造了解不多的人会觉得这门工艺无需人的介入就可以完成生产,然而在实际打印过程中却不得不面对可能的喷头堵塞、构建平台调平、更换电机甚至电子束或激光故障等问题。这些问题的存在并非是说如今技术水平不够高,而是为了说明增材制造需要人的参与去保证它的顺利生产。与此同时,增材制造工艺并不是通过一项简单的培训和学习就能完全掌握的。

3D打印将趋向于未来自动化生产

大多数设备的打印过程都无需人工干预即可运行,设备中安装了各种实时反馈和控制装置。许多设备尤其是国外品牌往往基于安全稳定运行和知识产权限制的考虑,使用户无法控制甚至知道更多操作方法和工艺参数,更不允许修改参数。

高质量部件的生产需要对工艺过程有深入的理解

然而高质量部件的制造尚需要理解工艺设置、过程控制以及后处理,这些均需要具备专门的知识。对于打印机而言,校准和维护等工作同样重要。

篇幅所限,本期我们预先讨论这五个方面的内容,希望能够给应用端带来一些帮助。

欢迎转发

延伸阅读:

---广告---

原文始发于微信公众号(3D打印技术参考):关于3D打印的十大理解误区(一)