3D打印扭曲晶格超材料,或为汽车防撞安全添新径

想象一下:同一根汽车保险杠,在低速剐蹭时变得“温柔”,维修费大减;若不幸遭遇高速碰撞,又能瞬间“绷紧”,最大限度守住座舱不被侵入。传统汽车安全件只能给出一条固定的“力-位移曲线”,工程师不得不做出妥协。3D打印技术参考注意到,近日一篇刊载在《Advanced Materials》的研究给出了新选项——一种3D打印的扭曲超材料,可让材料自己“临场应变”。

其核心是一个螺旋状的低合金淬硬钢晶格,在轴向压缩作用下,以可控的方式转变为扭转。目标是实现一种无需执行器、传感器或流体系统即可在硬支撑和软阻尼之间切换的组件。

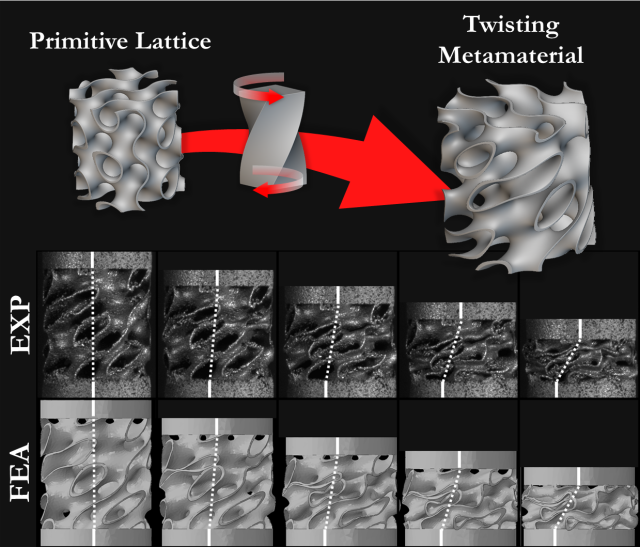

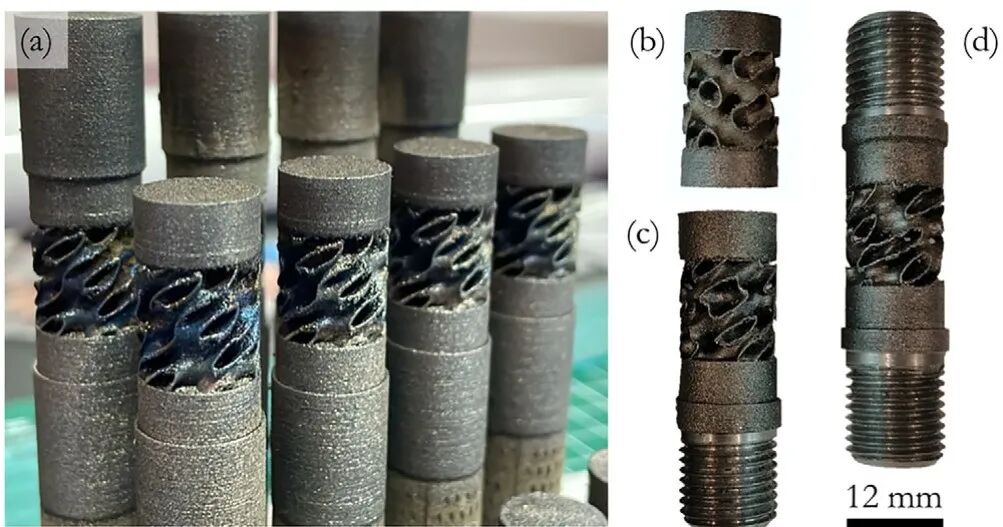

3D打印的扭曲晶格结构

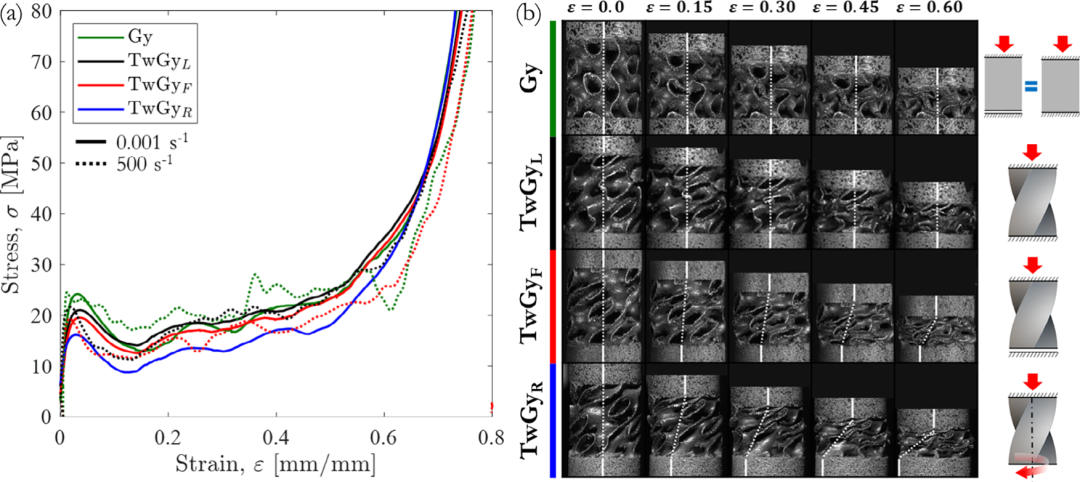

从技术角度来看,该结构是基于LPBF金属3D打印而成的高度多孔螺旋拓扑结构。这种周期性结构将平移和旋转结合在一起:当组件受到压缩时,它会形成螺旋状的扭曲,从而分散冲击能量。在旋转受阻的情况下,晶格表现出最高的刚度和最大的比能吸收率,测得每克材料15.36焦耳。当旋转停止时,刚度和能量吸收率下降约10%。如果过度旋转,能量吸收率会下降约33%。这使得碰撞响应能够根据负载情况、安装空间和回弹行为进行定制。

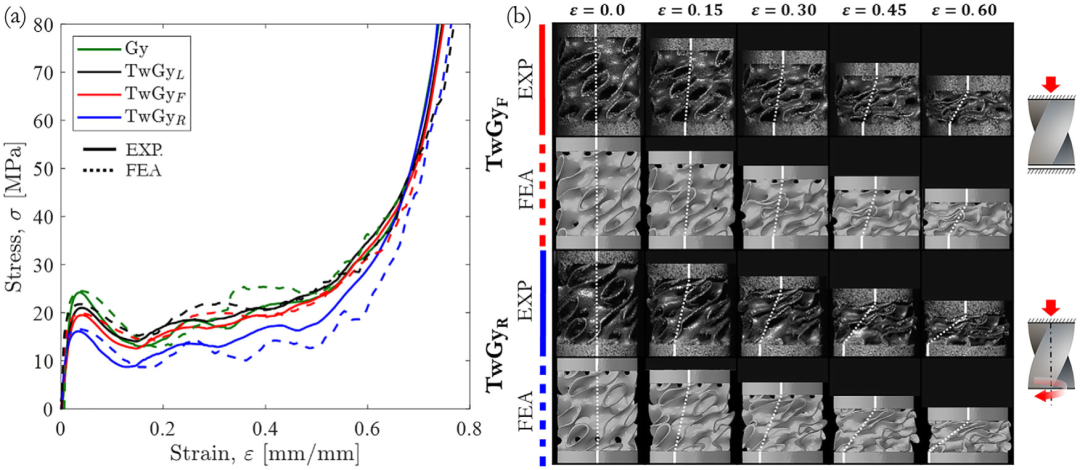

陀螺结构的准静态和动态压缩行为= 10%

该研究由来自英国格拉斯哥大学, 意大利马尔凯理工大学、拉奎拉大学,以及意大利国家核物理研究所的研究人员共同完成。他们对材料的结构进行了精细控制。研究人员表示,这种材料可以编织出复杂且高度多孔的螺旋晶格,他们相信这种材料可以提高车辆的防撞保护能力。

与提供预定抗冲击力的传统泡沫或溃缩区不同,该材料对冲击的响应可以通过机械控制,从而改变其能量吸收。因此,可以对冲击响应进行微调,以在重度碰撞时提供更强的抗冲击力,或在轻度碰撞时提供更柔软的缓冲。

形状变化对扭曲陀螺结构的影响

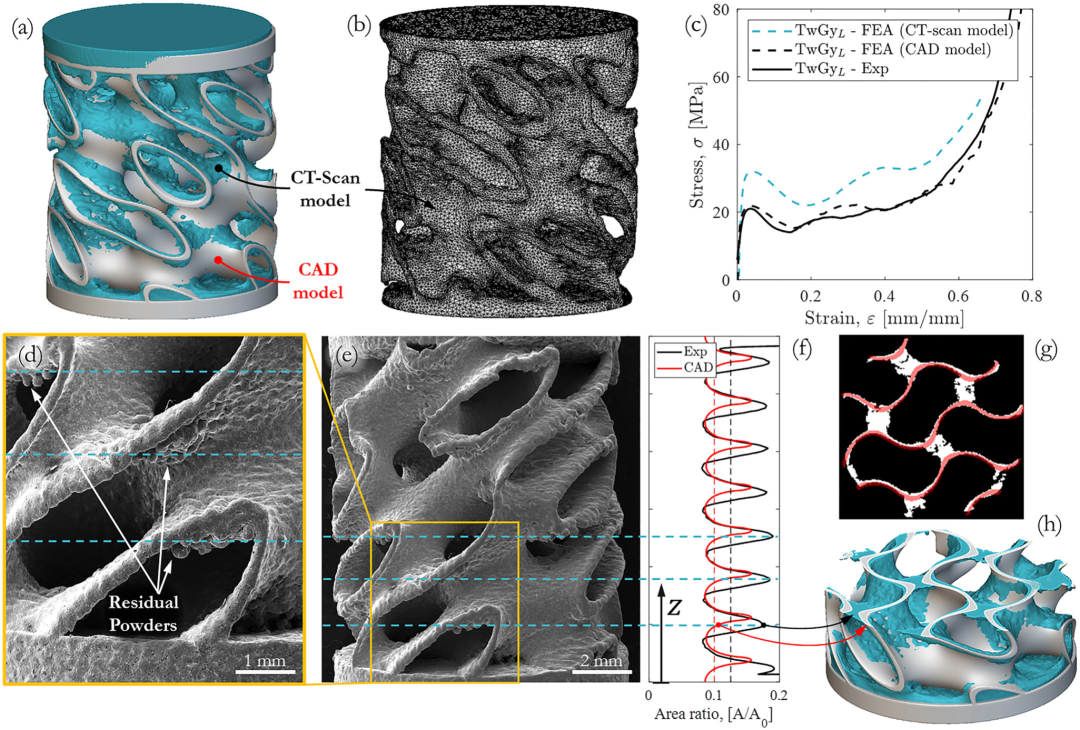

结果表明,该材料具有提供多种防护性能的潜力,从刚性屏蔽到更柔和的能量吸收。该研究结果得到了一个综合的理论和计算模型的支持,该模型能够准确预测扭转螺旋晶格在不同应变率下的复杂行为。为了实现精确的数值-实验校准,通过整合打印晶格的微CT重建数据,量化了增材制造过程中引入的几何缺陷。

相对密度陀螺仪结构的实验与有限元预测的准静态压缩行为= 10%

格拉斯哥大学詹姆斯·瓦特工程学院的尚穆甘·库马尔教授领导了这项研究。他表示:“目前大多数车辆使用的防护材料都是静态的,专为特定的撞击场景而设计,无法适应不断变化的环境。这项研究引入了自适应扭转超材料,这是一种新型超材料,无需任何复杂的电子或液压系统即可实现自适应。相反,它们只需通过机械旋转控制即可实现自适应。当我们施加压缩力时,螺旋晶格会将其转化为扭转力,通过改变边界条件,我们可以调整能量吸收特性。这些材料可以根据撞击类型和严重程度进行调整和改变自身特性,以减轻撞击的影响。”

“我们相信,这种材料未来可以在汽车和航空航天安全领域得到应用,提供一种能够根据需要适应不同需求的新型材料。它还可以通过将冲击能转化为旋转动能,支持新型能量收集方式的开发。”#增材制造 #3D打印

研究论文:Adaptive Twisting Metamaterials

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。