大尺寸、一体化金属3D打印最新案例:设计“不再靠人”!

3D打印技术参考注意到,计算工程领域的核心推动者LEAP 71于11月6日宣布与尼康SLM Solutions合作,成功完成大型火箭发动机部件的金属3D打印制造验证。

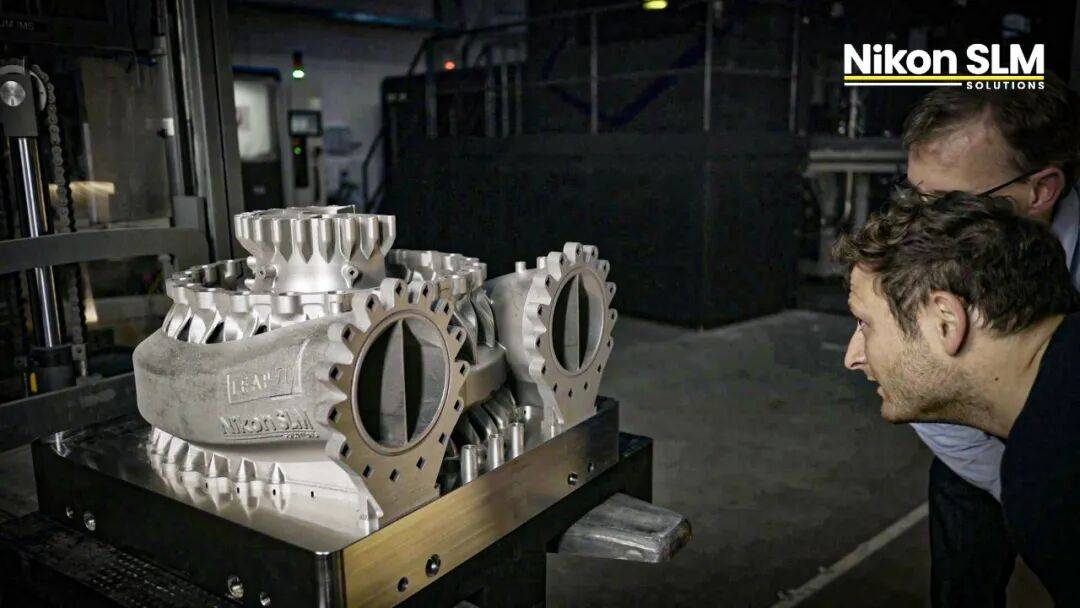

双方成功生产出一款2000千牛的全流量分级燃烧(FFSC)火箭发动机喷油器喷头。该部件是LEAP 71 XRB-2E6甲烷/液氧火箭发动机的关键组成部分。

一体化金属3D打印又一典型案例

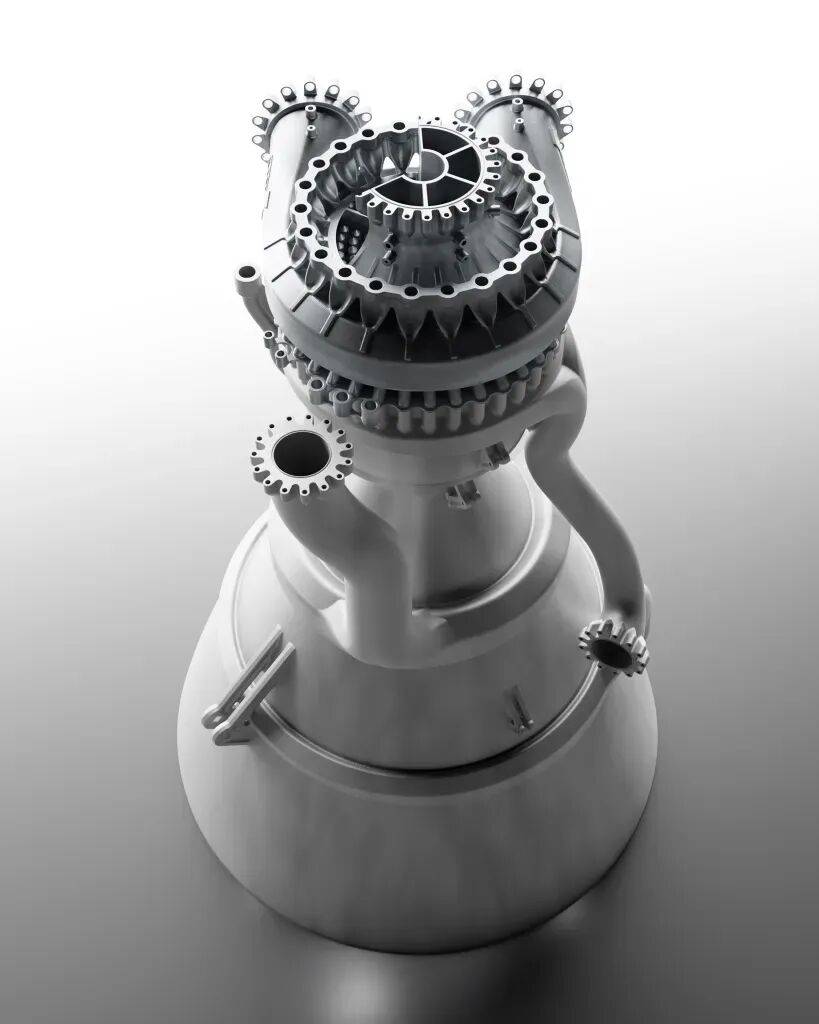

传统的喷注器并非一个单一零件,而是由数百个甚至数千个独立精密零件通过复杂工艺组装而成的系统。LEAP 71与尼康SLM此次所展示的,是通过将整个系统“生长”为一个整体的部件,是一体化金属3D打印的又一典型案例,再一次揭示了3D打印技术的革命性所在。

部件直径达600毫米,采用航空级镍合金IN718材料打印,是迄今为止制造的最大、最复杂的3D打印航天器部件之一。该部件采用高速NXG 600E工业增材制造系统打印而成,标志着双方历时两年多的合作取得了重要里程碑式的进展。

将为重型火箭提供推力

FFSC被誉为火箭推进的重要目标,它是将推进剂化学能转化为推力的最有效方式。然而,这种先进的发动机循环也带来了一些问题,例如需要处理流经复杂喷射机构的高温预燃甲烷和氧气。

XRB-2E6发动机的推力约为200吨,与目前世界最新一代重型运载火箭所使用的发动机推力水平相当。该公司计划于2027年四季度对XRB-2E6进行实际测试。LEAP 71积极寻求合作伙伴,以便尽早验证可靠制造该发动机所需的流程,并利用大尺寸金属3D打印机来实现这一目标。

将3D打印工艺参数融入大模型

该喷头完全由LEAP 71的Noyron大型计算工程模型生成,专为承受全流量分级燃烧(FFSC)发动机循环中巨大的热负荷和压力而设计。

尼康SLM增材材料产品与开发负责人表示:“当LEAP 71找到我们,商讨生产世界上最先进的航天推进系统之一的关键部件时,我们就知道这将是一个我们无法抗拒的挑战。我们与LEAP 71紧密合作,将关键的制造参数整合到他们的Noyron系统中,并优化了工艺链中各个步骤之间的相互作用。最终,我们不仅能够在NXG 600E上可靠打印出复杂结构,而且还利用我们的IN718 PROD参数集,在不到四天的创纪录时间内完成了打印——这对于实现经济可行的生产以及在验证过程中快速迭代至关重要。”

一体化设计与快速迭代

金属增材制造是LEAP 71理念的核心,因为它赋予了Noyron设计复杂高效结构的能力,同时最大限度减少了生产限制。LEAP 71将组件作为一个整体进行打印,从而避免了组装数百个需要精密加工和密封的标准化零件的难题。这显著提高了系统可靠性,并将生产周期从数周缩短至数天。

Noyron能够在数小时内根据抽象的规格说明生成整个发动机设计,无需人工干预。最终生成的是一个功能集成的部件,无需组装,只需极少的后续处理即可运至测试台。这正是LEAP 71快速且频繁的实际测试理念的关键所在,该理念旨在通过真实世界的测试来丰富Noyron的设计。

END

LEAP 71首席执行官表示,“我们很高兴能与尼康SLM合作开展这项雄心勃勃的项目。作为金属3D打印技术的领袖之一,他们拥有深厚的行业底蕴,是我们此次合作的最佳伙伴。NXG的12激光系统将制造时间缩短到我们所需的水平,从而能够快速周转,充分利用我们创新模式所带来的迭代速度优势。”

XRB-2E6系统旨在作为参考设计,客户发动机则根据不同的目标规格通过计算推导而来。LEAP 71与全球领先企业合作,加速人类进入太空的进程。该部件将在德国举行的Formnext 2025展出。#增材制造 #3D打印

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。