EOS:光束整形推动金属3D打印进入下个时代,工艺要素首次展示!

全球金属3D打印技术的创新领导者EOS指出,金属增材制造行业正在步入一个新的发展阶段——生产效率的提高不再受制于传统的高斯光束。相反,由激光技术驱动的动态光束整形将打破现有制造规模,重新定义技术边界。

对于使用 EOS光束整形技术的制造商而言,这一创新不仅是技术上的改进,更是一种竞争优势。光束成型提高了生产效率,增强了工艺稳定性,并提升了材料性能。本文内容,将着重介绍EOS使用光束整形技术的经验,远不是更换激光器那样简单。

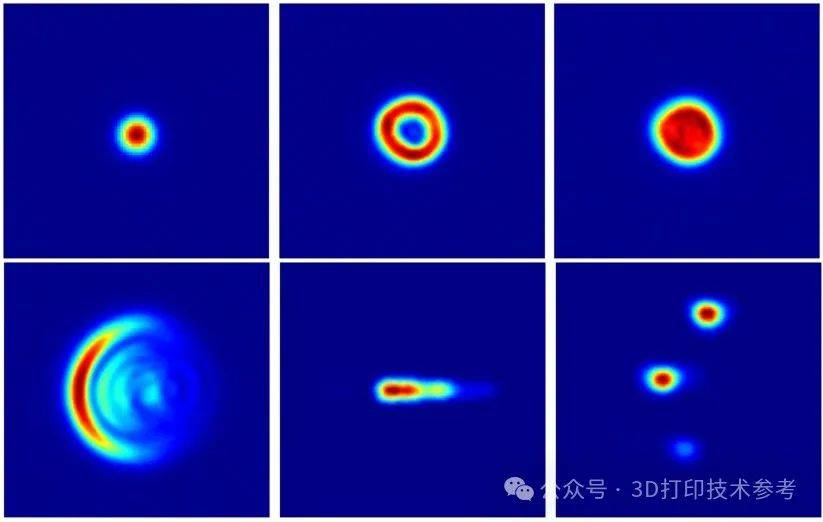

高斯、环形、平顶、C形、渐变型以及多光斑

光束整形,关于质量、效率和成本的路线之战

长期以来,业界一直通过增加3D打印设备中激光器的数量来追求更高的生产效率。这虽然提高了打印速度,但也增加了运营成本以及维护的复杂性。根据3D打印技术参考的行业观察,EOS并未聚焦这一战略,而是将重点放在了更智能的激光器利用上,也即通过光束整形,在不增加成本的情况下,提高单台激光器的制造效率并扩大工艺窗口。

这一策略可确保制造商在提高生产效率的同时保持3D打印过程的可靠性和质量一致性,这是航空航天、国防和模具行业应用中的重点关注因素。同时,这也是一条完全与众不同的金属3D打印技术研发思路。

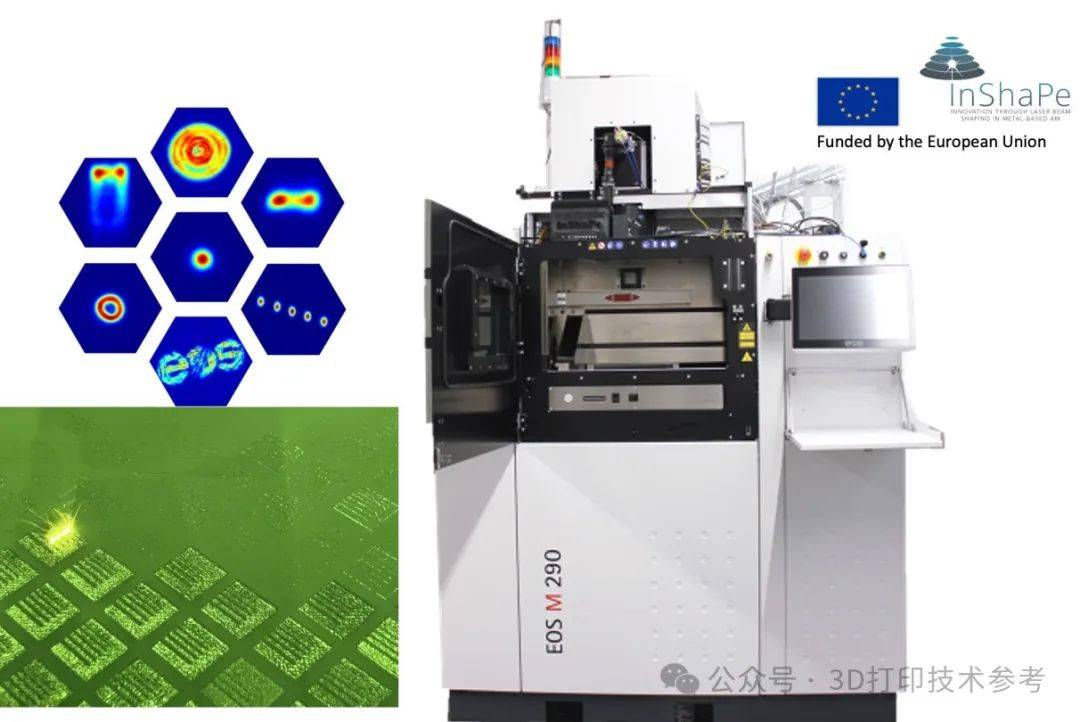

慕尼黑大学的EOS光束整形设备

EOS的技术转型得益于激光器技术的发展,其与nLIGHT公司达成深度合作,使用后者开发的AFX激光器替换传统激光器。该激光器内集成的光学元件,能够输出七种可切换的光束形状,用户仅需按下按钮即可实现。这直接导致EOS再次推动金属增材制造技术向前发展:

1.打印速度提升,在不影响零件质量的情况下,最高可将构建速度提高3-7倍;

2.光斑调整灵活性提升,光斑尺寸范围从约85微米的高斯轮廓到210微米的环形轮廓,可精确控制能量分布。

光束整形不是简单更换激光器,需要工艺技术研究

光束形状,即光分布,决定了激光能量如何传递到材料中。在激光粉末床熔融(LPBF)技术中,激光照射到的地方都会被加热。基本原则很简单:更多的光等于更多的热量。通过控制光束形状,可以控制材料中的温度和热通量,从而控制整个制造过程。

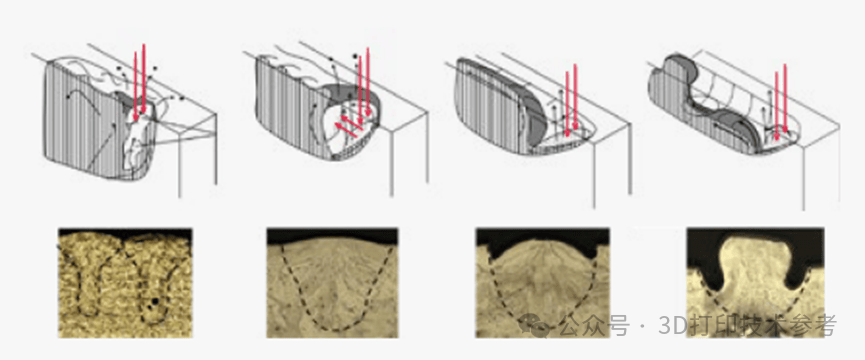

3D打印过程的基础是一种典型的激光焊接过程。根据激光束的强度(单位面积的功率),材料会被加热、熔化或汽化。熔化状态可称为传导焊接,熔池受温度梯度影响产生热对流,这在一定程度上可以控制熔池的形状。

传导焊接模式下,三种由光束形状诱导的熔池自然对流示例

随着强度增加,熔化过程转变为“深熔焊接”。在这种情况下,熔池还受到汽化材料和由此产生的蒸汽毛细管的影响。这种毛细管允许激光束深入材料内部并被大量吸收,产生类似沸腾的效应,形成显著的流动——类似于一锅沸腾的水。通过光束整形对熔池进行高级控制,可以实现更大的、更稳定的工艺窗口,更快的焊接过程以及定制化的材料性能。

四个深熔焊接熔池示例,从左到右扫描速度逐渐递增

目前,光束形状及其对工艺和零件性能的影响正在欧盟资助下进行深入研究。该项目旨在通过结合光束整形和多光谱成像来监控制造过程中的影响,从而实现更快、更便宜、更可持续的金属增材制造。研究结果将被转化为工艺算法,以便更简单的使用这项新技术。

目前已经有多项重要发现。其中,多物理场熔池模拟发现特定形状可以产生所需的熔池;环形形状具有减少熔池飞溅的特性,并且能够捕获空气中的颗粒并将它们重新送回熔池,显著减少浪费材料。

环形光斑打印速度提升显著

光斑类型与材料之间存在匹配差异

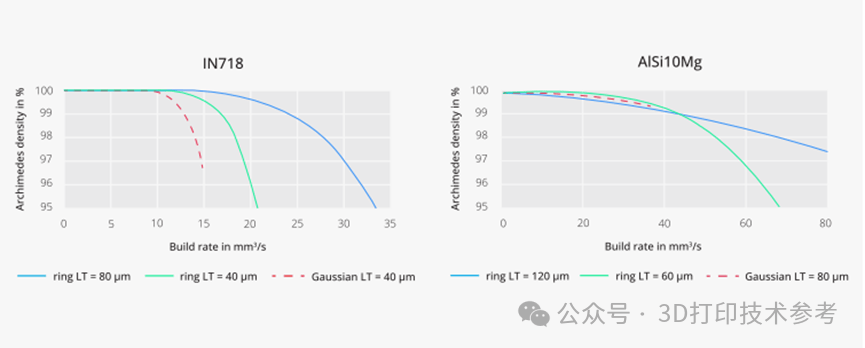

EOS选择环形光斑作为光束整形技术应用的重点,该类型光斑已被证明具有众多优势。研究人员以高温合金In718作为实验对象,如打印出同等致密度的零件,同层厚下运用环形光斑匹配的构建速度要高于高斯光斑,显示出环形光斑具有显著的速度优势。

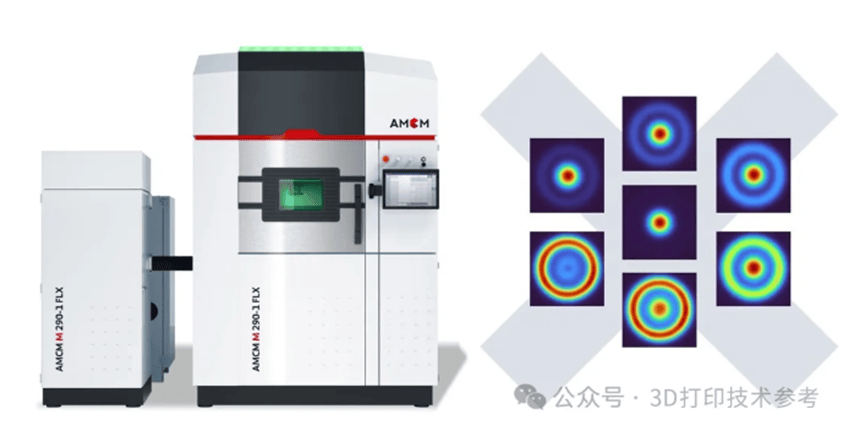

不同类型光斑在不同层厚下材料密度随打印速度的变化趋势

但对AlSi10Mg的研究又没有完全遵循这一规律,这也是要进行进一步深入研究的原因。研究证明,在不牺牲质量的前提下环形光斑可提高生产效率。对In718 的研究表明,与高斯光束相比,成型效率率提高了23%,而316L不锈钢的加工速度则提高了两倍,原因是扫描间距更大,扫描速度更高。

环形光斑可将飞溅带回熔池

实现更清洁的打印

最终导致更高效和成本节省

激光粉末床熔融技术的一个重要问题就是难以避免飞溅的产生,它会污染粉末床、造成打印缺陷、缩短过滤系统寿命并造成材料浪费。

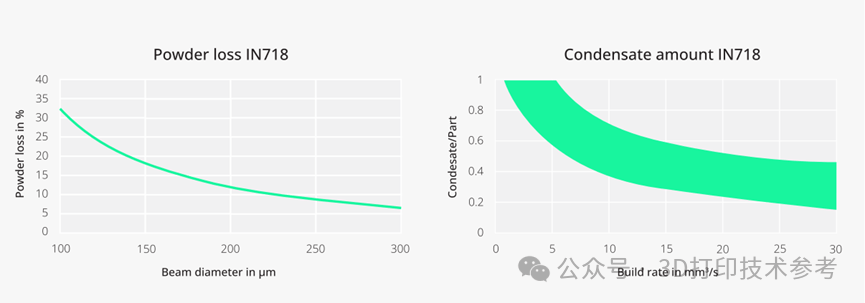

材料效率也便成了影响打印成本的隐形因素。“粉末损失”,即相对于制造零件量的丢失粉末量。这通常与打印过程中的蒸汽喷射有关,它会导致飞溅和松散粉末的卷入。另一个重要指标是产生的冷凝物量,它是凝结的金属蒸汽形成的高活性纳米材料,操作设备时需要特别小心。

粉末损失与冷凝量随光束直径及构建速率的变化趋势

环形光束具有较低的峰值强度和“飞溅捕捉”特性,后者意味着能够将空气中的颗粒重新送回熔池。研究人员使用不同的光束形状多次构建相同的作业布局,并测量所有材料流动。对于直径为210μm的环形光束,飞溅物可以减少高达70%,冷凝物可以减少高达60%。后者似乎主要与使用的光斑形状无关,但受所用工艺的影响。

从另一个角度来说,环形光斑可以提高材料利用率、缩短维护周期并减少后处理工序。对于用户来说,意味着更低的耗材成本、更少的停机时间和更高效的使用高价值金属粉末,从而实现更快的投资回报。

工件质量稳定,性能提升

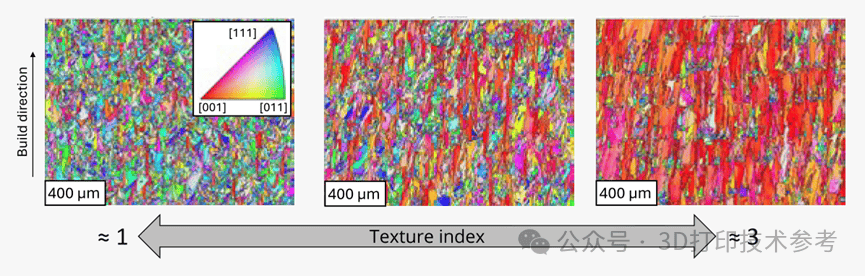

3D打印本身具备实现材料局部梯度变化的可能,光束整形技术进一步提高了这一特性。使用特定光束形状,可在材料内部引入Z向织构,并显著增大晶粒尺寸。这在承受定向负载且具有高蠕变要求的应用中特别有益。使用环形形状可以将材料织构指数从现有大约1的技术水平提高到3甚至更高。

再就是环形光斑可以加工难以焊接的材料,包括镍基高温合金、工具钢、铝合金和难熔金属。这为航空航天、国防和工业模具等对材料性能要求较高的领域的新应用带来了新的可能。

END

总的来说,光束整形为3D打印带来了全新的可能。但成功使用光束整形并不是简单更换激光器就能成功实现,需要深入研究,包括本文并未提及的制造精度问题。

这项技术具有显著提升材料性能、生产效率、材料效率的可能。除此之外,光束整形技术还推动了制造成本的降低。根据EOS研究,根据常见的应用几何形状,每个零件的成本可以降低大约20%到50%。更多内容,请关注3D打印技术参考的后续更新。