英伟达投资 Freeform!金属 3D 打印流水线制造过程震撼曝光

多年来,3D打印技术开发商从未停止尽最大努力提升打印速度,以期进一步降低制造成本,这一点在SLM技术上体现的淋漓尽致。自SLM Solutions在2020年上市了业内第一台配备12激光的金属3D打印机后,以增加激光器数量为手段的开发形式经历了一段时间的市场PK,所配备的激光器数量甚至达到了64台。当然也有一些例外,例如将近红外激光器演变为绿光、蓝光、区域3D打印以及光束整形技术。但,请看一下下面的制造的过程是否觉得有些震撼:

这就是由Freeform推出的下一代金属3D打印自动化工厂概念。当然,它能否真正演变成真,目前还不能下定论。但在2024年,英伟达旗下NVentures和波音旗下AE Ventures共同出资1400万美元投资了这家3D打印技术开发商。

3D打印技术参考查询到,它是一家由前SpaceX工程师创立的由AI驱动金属3D打印的高科技企业,主张采用先进的传感、实时控制和数据驱动的学习,实现金属3D打印自动化工厂的构建。该公司于今年3月释放了一段未来打印的场景,极具震撼力。本文接下来要着重介绍这家公司如何通过对设备结构和打印流程进行改造,显著提升打印效率。

Freeform Future首席工程师正在观察3D 打印过程

Freeform公司于2018年成立,它所期望的并不是试图建造一台3D打印机器,而是将整台装备视作自动化的3D打印工厂,使用数十台激光器用金属粉末制造大型零件或批量制造小尺寸零件,应用将覆盖航空航天、汽车等行业。该公司此前从未公开讨论过其打印方法,但表示该技术可以使其制造金属零件的速度比现有方法快25-50倍,而且成本仅为现有方法的一小部分。

Freeform的联合创始人兼首席执行官Erik Palitsch在SpaceX工作了10年,而SpaceX在其火箭发动机的开发过程中大量使用3D打印技术以突破制造极限,Palitsch领导了许多发动机开发项目。但其表示,他和马斯克都知道现有的3D打印机不足以满足公司雄心勃勃的目标。“当我们告诉埃隆一些新项目的机器成本是多少,而且总是需要一大群人来操作它们时,他几乎失去了理智。”2018年底,Palitsch和SpaceX资深人士Thomas Ronacher创办了Freeform,并希望重写3D打印的一些基本过程。通常,一个或多个零件会在机器内同时打印,但这种仍受到打印尺寸的限制。

通过仔细查看该公司释放出的打印流程,3D打印技术参考注意到该公司所开发的设备在舱室结构和铺粉方式上与常规的SLM过程完全不同。首先,在舱室结构上,其具有前后两部分成形空间,均用来打印零件,可视部分并没有布置供粉缸;铺粉过程在打印区间的左侧完成,与传统的水平方向固定缸位不同,其所设计的成型缸可水平移动,在打印完一层之后,成型缸移动到左侧的不可视空间内完成铺粉,再移动回成形区间;在一个缸铺粉的过程中,激光并不停歇,而是打印另一个区间的零件,因此实现了不间断制造。对于铺粉方式,可以猜测其采用的是上供粉。而且,Freeform配置的激光器数量多达数十台,属于多种形式叠加来提升打印效率。

因此,这种流程上的创新,至少带来两项改变。首先,可以显著提升打印效率,其采用一台设备实现了两台设备并行运行的效果,而多台设备并行运行是扩大制造规模的一项重要手段,进一步的可推动打印速度的提升。其次,其具备在一个打印流程中制造两种材料的可能性,当然两种材料是在不同的缸内分别打印。

一层正在熔化的金属粉末(来自《彭博商业周刊》)

Freeform已将英伟达加速计算平台用于金属3D打印监测与预测

可以说,Freeform正在重新设计3D打印将原材料转化为成品的过程。从某种意义上说,这就像是一条金属3D打印的流水线。其首席执行官表示,“我们必须实现大规模生产,才能向更多行业开放,而使用传统机器根本无法实现这一目标。”

Freeform的投资者主要关注工业领域。领导SpaceX发动机开发多年、同时也是Freeform投资人的Tom Mueller表示:“他们做的主要事情就是将其价格降低到更像汽车制造成本,而不是航空航天成本,同时还大幅提高了打印速度。”

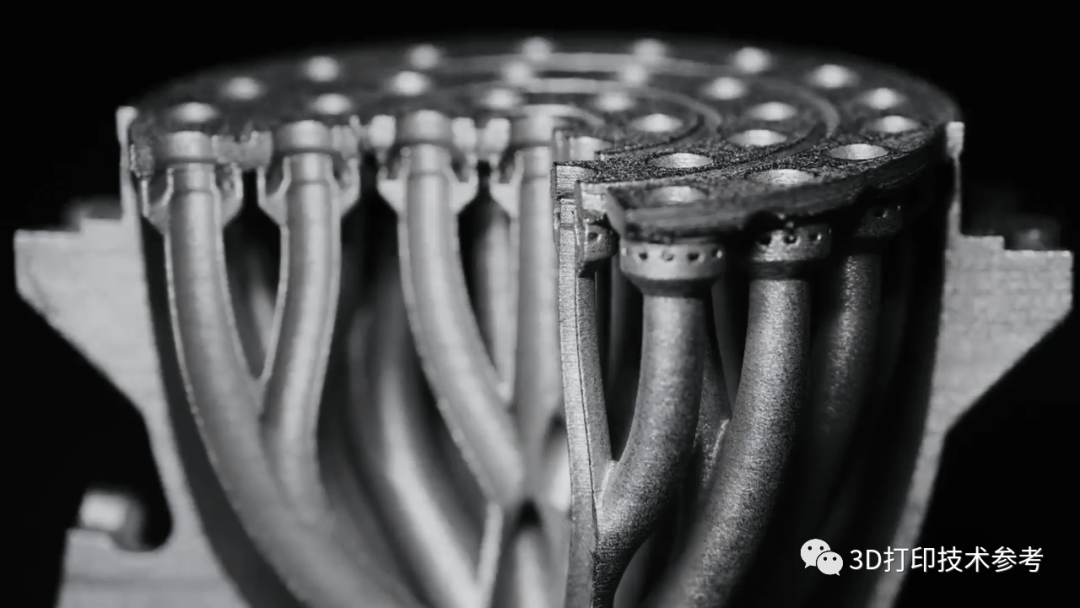

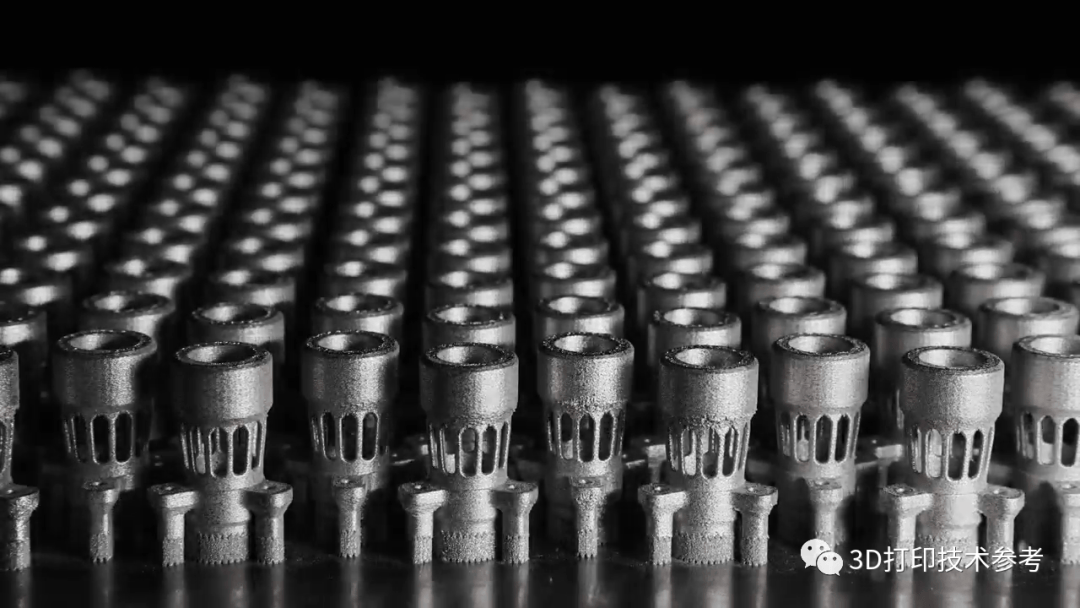

Freeform 3D打印的零件

Freeform 3D打印的零件

传统的SLM 3D打印机由于铺粉过程的存在,激光总是间断运行,如果3D打印机的运行时间达到60%,通常就会认为这是成功的。Freeform有望显著减少停机时间,它有两个平行的输送系统,多个金属板沿着它们排列。当传送带将板材移入和移出光束时,它的18个激光器不间断运行。相机组合以每秒超过70000帧的速度拍摄图像,将数据输入计算机视觉算法,以协调激光器的出光方式。Palitsch表示,传统机器每小时可熔化约100克金属粉末,而Freeform现在每小时可熔化5公斤,并且很快将通过其技术迭代实现更快的打印速度。

首席科学官Tasso Lappas在控制室监控3D打印流程(来自《彭博商业周刊》)

首席电气工程师管理连接到3D打印机顶部激光器的电缆

测试过Freeform技术的火箭发动机制造商Ursa Major Technologies的首席运营官Nick Doucette表示,虽然打印速度的提升和更低的价格是重要优势,但Freeform系统的真正价值在于它如何在打印过程中实现监控。3D打印零件可能存在缺陷,客户倾向于使用过时的手动检查最终物体的强度等性能指标。Freeform使用大量的传感器、扫描仪和人工智能软件来评估质量,并可以在构建过程中进行调整。

Palitsch表示,其所开发的设备更像是一个完全自主的3D打印工厂,通常需要数周时间的工作将在数小时内完成,并且只需要很少的人工参与。但Freeform目前的机器看似具有革命性的潜力,但目前付费客户仍很少。其仍然像一台原型机器,也不像其所设想的那么自动化。为了使该技术实现真正突破,Freeform必须证明其机器运行速度快、成本低,足以将3D打印推向广泛的新市场,并应对传统的大规模制造的挑战。