美国防巨头诺格,成功测试冷喷涂3D打印的火箭发动机推力室

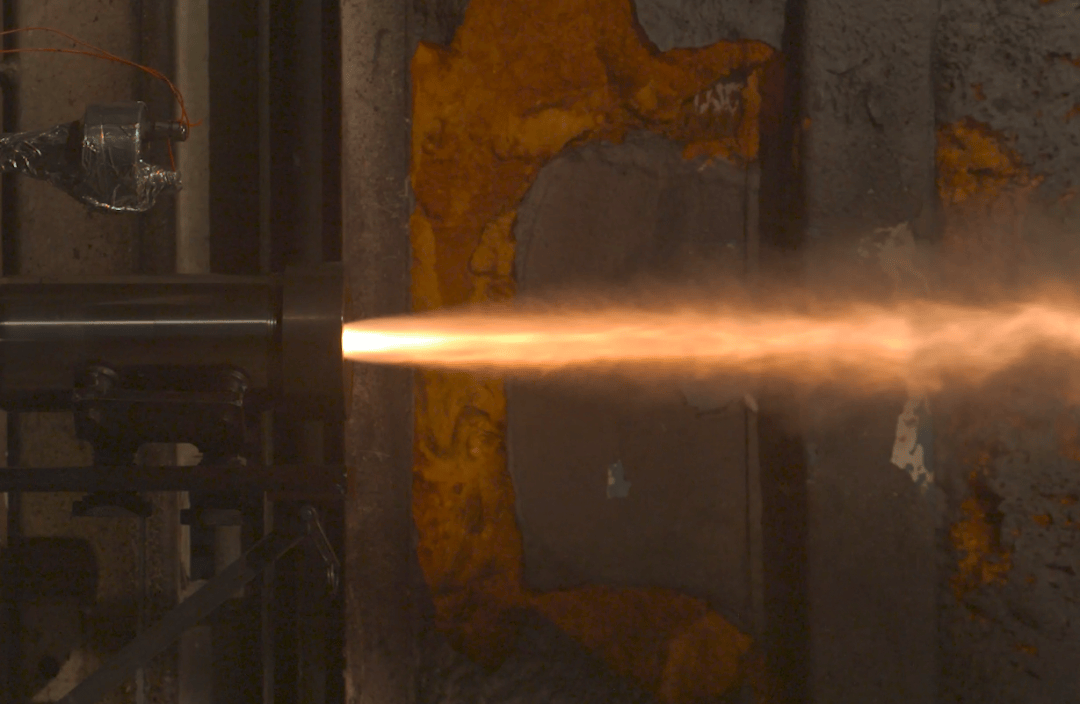

3D打印技术参考了解到,美国防国防巨头诺斯罗普·格鲁曼公司从今年4月开始与澳大利亚冷喷涂增材制造设备制造商Titomic合作,测试该技术在航空航天领域压力容器制造中的应用。两家公司在12月3日发布公告,采用冷喷涂技术3D打印的固体火箭发动机推力室成功完成热试车。

测试结果显示,推力室结构完整性、强度以及耐热性都表现优秀,不但符合而且超出了航空航天和国防推进系统所需要的性能要求。这次成功的测试,展现出冷喷涂3D打印工艺在航天领域有着极为广阔的应用前景,而且它具备其他基于激光的技术所没有的优势。

采用冷喷涂沉积多材料部件

3D打印技术参考在此前已经介绍过冷喷涂3D打印的工作原理,该工艺不需要传统的高温热源就可以快速生产高质量的金属部件。它采用压缩空气将金属粉末颗粒加速到超音速,然后撞击基体表面,粒子在与基体接触的瞬间产生了剧烈的塑性变形,接触面积增大,加上撞击速度快、作用时间短,产生的热量来不及散失,温度的升高使粒子和基体部分熔化,形成局部冶金结合。

粒子加速喷射

粒子撞击粘附过程

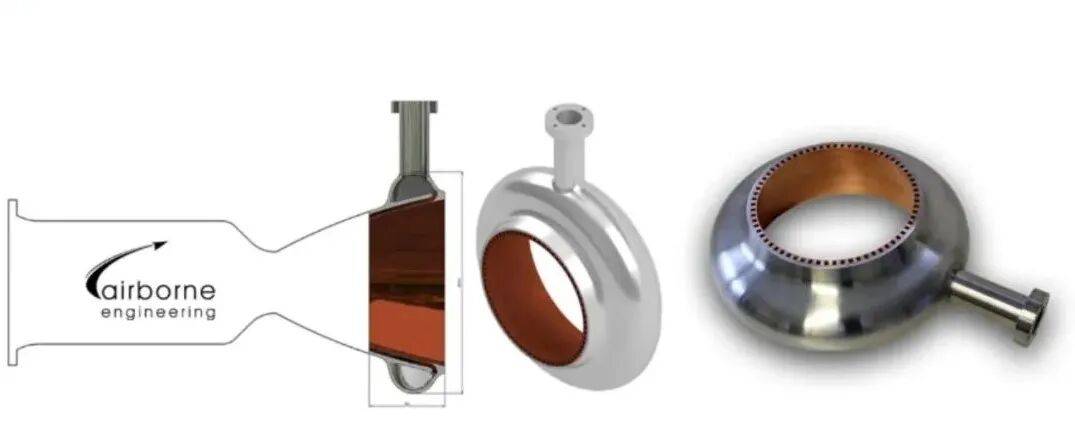

在应用方面,冷喷涂3D打印目前比较多的用于飞机等的维修,而且技术非常成熟。超卓航科是国内少数掌握该技术的企业,而且已经在科创板上市。另一方面就是被用于火箭发动机制造,尤其是开发双金属结构。这项技术可以在不断的时段输送不同的粉末,进而达到双金属一体构建的目的。比如NASA就采用冷喷涂技术3D打印制造了Cu-Cr-Nb(GRCop-42)铜合金和Fe-Ni-Cr(HR-1)高温合金的一体式双金属发动机部件。

NASA冷喷涂3D打印制造的双金属发动机部件

诺格公司此前采用激光丝材3D打印火箭发动机,包括冷喷涂技术在内,该公司正在广泛的测试多种增材制造技术。从这个角度来说,国外的发展可能真的不比国内先进到哪里去。

冷喷涂3D打印制造的双金属发动机部件

对于冷喷涂3D打印技术,市场角度其实存在一个有意思的事情。超卓航科近日的公告显示,“受航空航天零部件及耗材增材制造业务受飞机维修周期影响,公司出现利润下滑的现象”,这其实从另一个角度是不是说明了冷喷涂技术的制造质量很高,同时该技术进一步的制造潜力很大呢?

相对基于激光的增材制造技术来说,冷喷涂工艺确实是被关注的最少的工艺类型之一。除了用于航天部件制造之外,3D打印技术参考还了解到,该技术还被用于半导体领域的靶材制造,并且具备沉积效率高、材料致密几乎无缺陷、性能优越等优势。对于冷喷涂3D打印工艺你有哪些见解?欢迎留言讨论!