航空航天金属3D打印的工艺种类、技术成熟度及流程差异

NASA将金属增材制造工艺类型按照冶金现象分为熔化成型和未熔化成型两大类。其中,存在熔化过程的工艺按照材料的输入状态分为粉末床熔化(PBF)和直接能量沉积(DED),PBF按照能量源分为激光熔化与电子束熔化两种;DED按照材料状态分为送粉式(powder)和送丝式(wire),按照能量源又分为激光、电弧、电子束沉积。未熔化增材工艺实际上指的是固态成型过程,按照材料状态分为片材、板材和粉末,分别对应超声波焊接、搅拌摩擦焊以及冷喷涂,并延伸发展为增材制造工艺。

NASA将金属增材制造工艺类型按照冶金现象分为熔化成型和未熔化成型两大类。其中,存在熔化过程的工艺按照材料的输入状态分为粉末床熔化(PBF)和直接能量沉积(DED),PBF按照能量源分为激光熔化与电子束熔化两种;DED按照材料状态分为送粉式(powder)和送丝式(wire),按照能量源又分为激光、电弧、电子束沉积。未熔化增材工艺实际上指的是固态成型过程,按照材料状态分为片材、板材和粉末,分别对应超声波焊接、搅拌摩擦焊以及冷喷涂,并延伸发展为增材制造工艺。

航空航天领域金属3D打印正在研究的材料

航空航天领域金属3D打印正在研究的材料

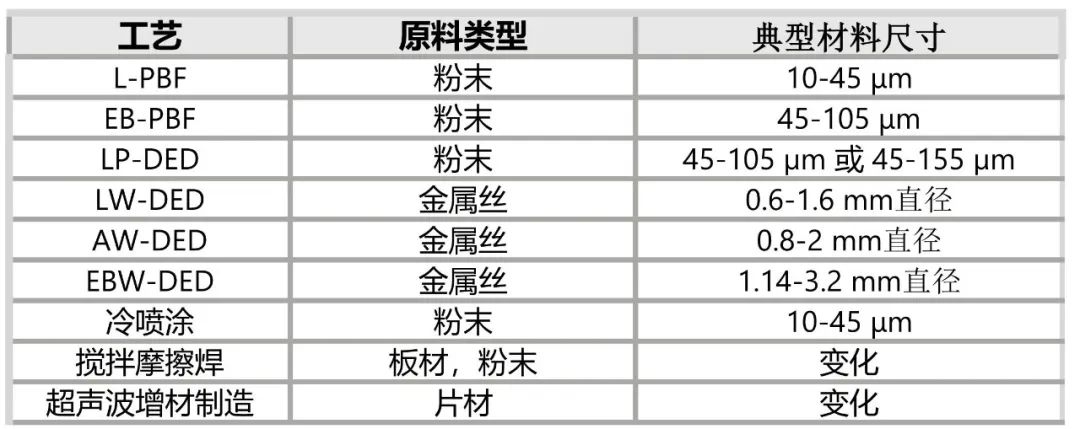

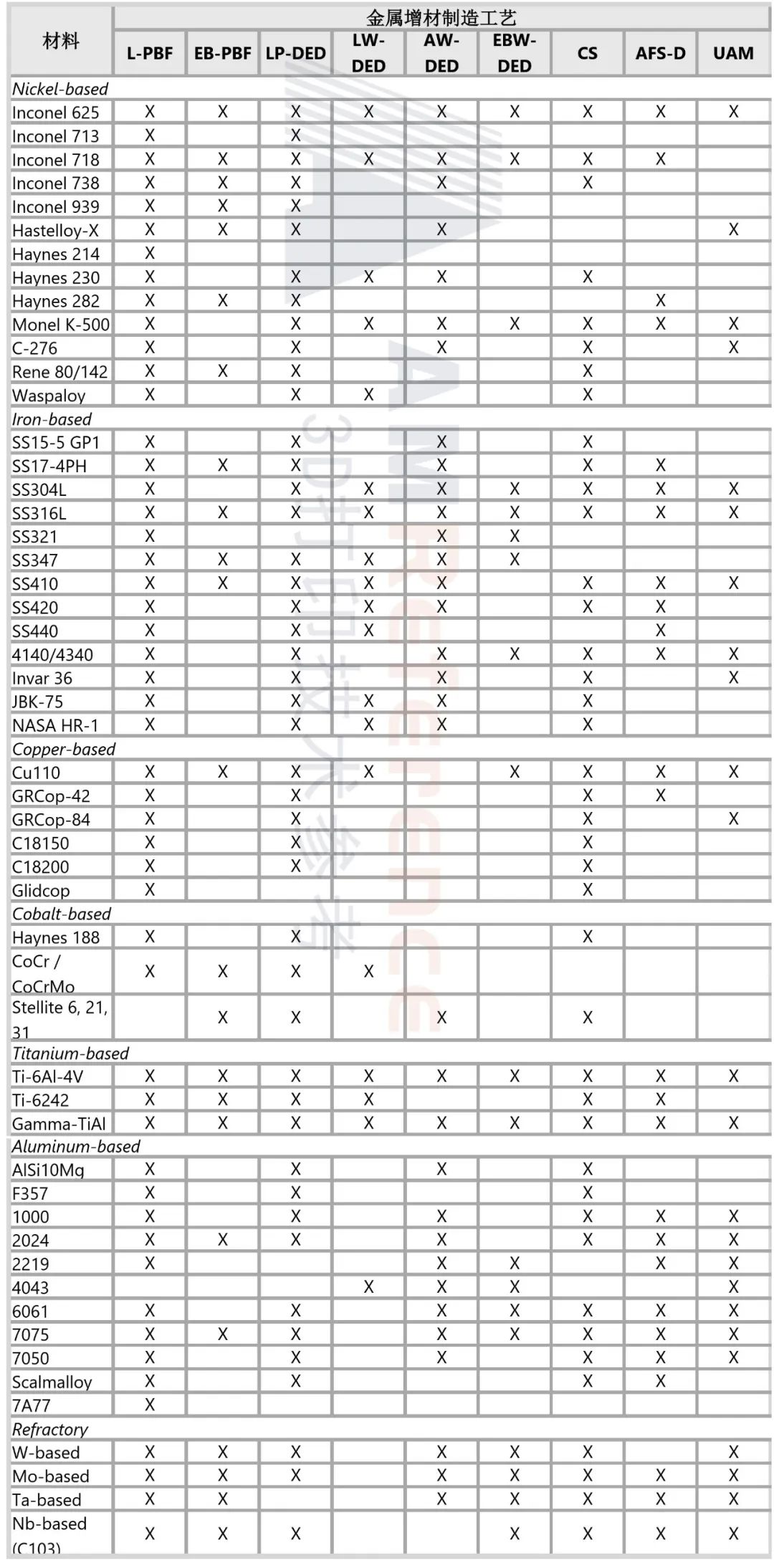

因此,根据所使用的增材制造工艺,原料可分为预合金粉末、线材、片材或实心棒材等。NASA的工程师根据当前的研究和行业应用情况总结了53种适用于金属增材制造的合金材料,覆盖了从基于熔化和固态成型的当前几乎所有的工艺类型,但并不是每一种材料适用于每一种工艺。新材料和现有的合金都在不断地开发和优化中,所总结的材料种类仍有很大的扩充空间,很多合金目前仅达到了开发阶段,可能不完全符合使用特定增材制造工艺的航空航天应用要求。

不同制造工艺所使用的材料基本属性

金属3D打印的工艺种类繁多,但不是每一种工艺都有较高的工艺成熟度,这表现在材料的演变和表征、行业采用等多方面。尽管整个行业已经有很多应用案例,但成熟度水平各不相同。

不同工艺的技术成熟度

美国国家航空航天局按照技术的成熟度(TRL)将一项技术能否安全使用进行了分级,对于TRL的评估主要检查项目的概念、技术要求、经过验证的技术能力,并根据分值将其评为1到9个等级,其中9级代表技术最成熟。这是一种评估关键技术元素成熟度的方法,得到了美国国防部、美国国家航空航天局、欧洲宇航局和许多其他航天机构的承认。

L-PBF是当前应用最多的金属增材制造工艺,技术成熟度TRL等级达到了最高等级9。因此可以看出L-PBF技术在当前航空航天领域的认可度,商业航天和航空公司有大量的应用案例展示。L-PBF工艺已被批准用于许多项目,并且供应链广泛可用,服务提供商和装备类型的可选择性都在显著增长。

EB-PBF(电子束粉末床金属3D打印)在2011年左右获得了飞行验证,并一直在航空航天领域应用,但程度低于L-PBF。从事该技术开发的公司远没有L-PBF技术那样多。同时,NASA工程师也指出,EB-PBF工艺的材料选择有限。

LP-DED(基于粉末的激光能量沉积)可以在部件内部制造完整的通道,能够显著减少零件数量,减少采用传统制造工艺所必须的许多步骤。由于这些原因,这种替代技术非常有吸引力,但NASA工程师在本年度4月份的论文中指出,LP-DED工艺的TRL技术成熟度为6级(美国国会立法要求NASA进入重大系统开发合同的技术应达到TRL6级)。

各种金属增材制造工艺的常用航空航天合金(成熟度不同)

各种金属增材制造工艺的常用航空航天合金(成熟度不同)

LW-DED(基于丝材的激光能量沉积)的技术成熟度随着再生冷却喷嘴的应用通过全面系统的火箭发动机测试而增长,未来在运载火箭上的应用可能会进一步成熟。LW-DED工艺的可用性在整个增材制造供应链中比较有限,但很有前景。

AW-DED(基于丝材的电弧能量沉积)已通过系统测试证明其技术成熟度已达到最低的6级标准。虽然该工艺在学术界得到了广泛的研究,但商业供应链可选性仍然有限。EBW-DED(基于丝材的电子束能量沉积)已针对飞行应用进行了演示,但提供商业化流程的供应商同样有限。

冷喷涂也已得到飞行应用,TRL技术成熟度较高,虽然主要用于维修,但应用正在成熟。冷喷涂被证明可用于自由形式和双金属应用开发,如液体火箭发动机燃烧室的热火测试。目前用于生产的商用冷喷涂装备数量也很有限,但该技术正在得到关注。3D打印技术参考注意到,今年7月,国内超卓航空科技在科创板上市,该公司是国内少数掌握冷喷涂增材制造技术并产业化运用在航空器维修再制造领域的企业之一,主要从事定制化增材制造和机载设备维修业务。

与许多其他工艺相比,AFS-D(搅拌摩擦沉积)和UAM(超声波增材制造)的发展程度较低,但研究和工业化正在迅速成熟。从事这两种工艺的开发商也极少,商业可用性有限,不过UAM的TRL技术成熟度已达到9级,得到了飞行组件应用。

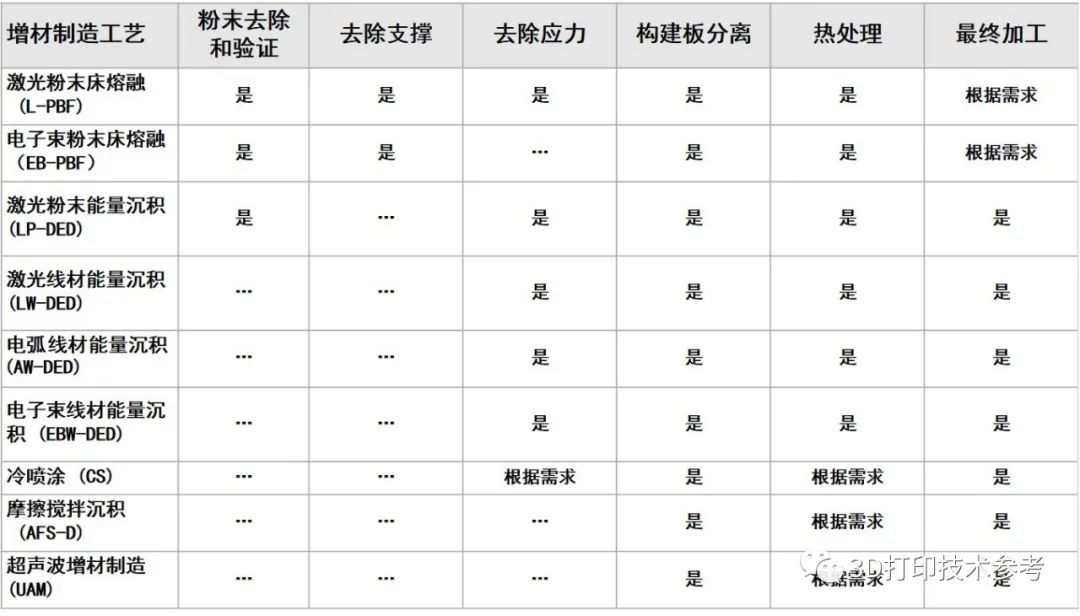

不同增材制造工艺所需要的后/热处理操作

后/热处理是3D打印零件制造生命周期的关键环节,确保零件满足最终性能要求。通过各种热处理手段可以改善材料微观结构,确保零件满足公差要求;后处理操作通常包括粉末清理、支撑去除、构建板分离、机加工、清洁、抛光或表面增强以及焊接等连接方式,在设计阶段需要进行评估。对于后/热处理步骤,并非每个零件都需要进行所有经历上述每一个环节,具体取决于所使用的增材制造工艺和应用要求。

在将零件和构建板分离之前,通常需要消除应力,确保残余应力不会导致零件变形。通常只有经历高能量输入的增材制造工艺才需要该步骤,冷喷涂和超声波焊接这样的固态增材工艺通常不需要。常用的热处理方法包括热等静压 (HIP)、均匀化、固溶退火和时效,这些过程取决于具体合金类型。某些固态增材制工艺因为材料在熔点以下沉积可能不需要热处理,但这取决于材料种类和所需的性能。冷喷涂工艺制造的零件通常需要进行热等静压来提高最终密度,因为沉积后的材料会导致1%-2%的孔隙率。无损检测方法通常包括结构光扫描、X射线CT、中子CT、声学成像等,借助这些方法可以检查零件表面和内部的缺陷。

每种金属增材制造工艺的后处理

每种金属增材制造工艺的后处理

最终加工通常是所有增材制造工艺所必须的后处理步骤。航空航天部件需要严格控制公差,并且大多数零件不能在打印态下使用,有些零件可能有配合面,有些表面则可能会接触高压气体、推进剂、燃料或其他流体。每种增材工艺都会根据沉积速率产生不同的表面粗糙度和层纹,因此必须留下足够的加工余量。通常,电弧丝材能量沉积的表面需要较多的加工,激光粉末床熔融技术需要的加工量最少。其他后处理方法如清洁、连接(如用于组装的焊接)或表面增强则取决于具体的应用需求。

不同金属增材制造工艺的打印态表面质量比较:(a) 电弧丝材沉积的喷嘴衬里(b) L-PBF打印的泵壳,(c) 激光丝材沉积的样品,(d)激光粉末沉积的动力头外壳

不同金属增材制造工艺的打印态表面质量比较:(a) 电弧丝材沉积的喷嘴衬里(b) L-PBF打印的泵壳,(c) 激光丝材沉积的样品,(d)激光粉末沉积的动力头外壳

不同的表面质量也会影响各种检测技术的无损评估和适用性。由于零件要求,还可能需要加工或抛光以完成必要的质量检查。总之,后处理应当作为增材制造设计和工艺选择的重要考虑因素。

END

增材制造为零件制造和维修、维护等再制造以及解决许多过时挑战提供了解决方案。增材制造工艺的行业采用,已促使NASA、欧洲航天局 (ESA)、联邦航空管理局 (FAA)、欧盟航空安全局 (EASA) 和标准开发组织(如SAE、ASTM、NIST、AWS)创建了鉴定和认证规范,从而允许在飞行组件更多应用开发中使用3D打印有据可依。

航空航天工业一直热衷于采用各种增材制造工艺减少复杂零件的原型和生产交货时间,NASA也已经使用每种增材制造工艺制造了各种飞行部件。即便当前不同工艺具有不同等级的成熟度,但多种工艺融合应用也是技术发展的重要趋势。

延伸阅读:

4.NASA金属增材制造在火箭推进领域的应用进展——工艺和材料