Materialise:识别金属3D打印中的缺陷可节省高达70%的生产成本

2024年1月12日

2.71K

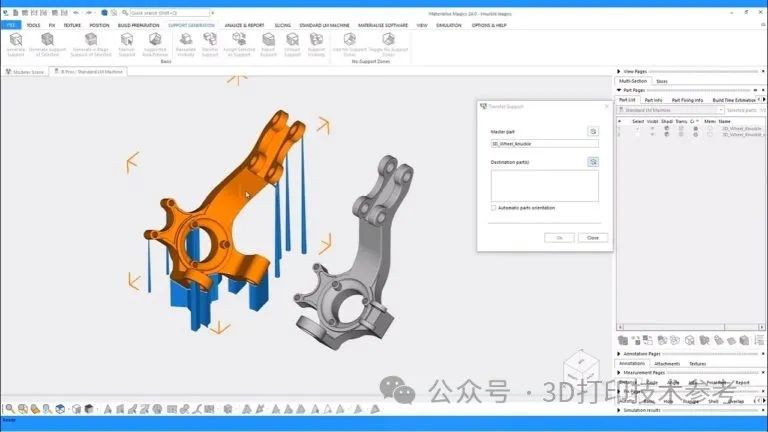

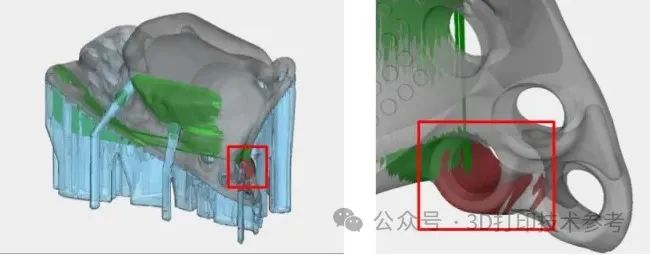

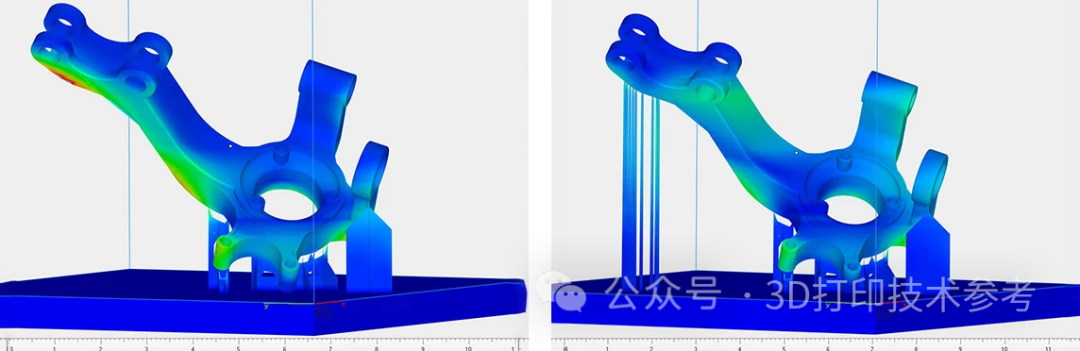

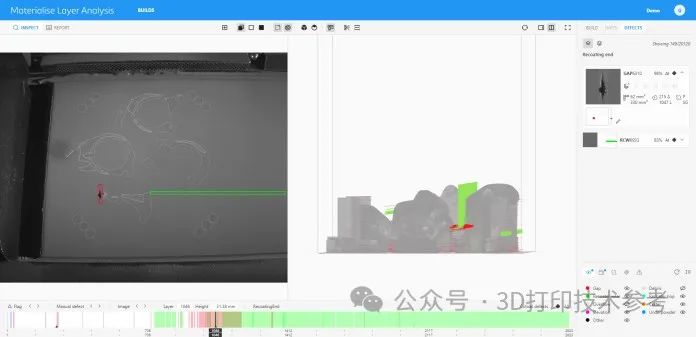

Materialise层分析软件

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.2023年首篇Science:实时检测3D打印缺陷,预测率100%

2.实时监测+传感器融合+机器学习!橡树岭实现3D打印过程无损评价90%检测率!