关注:看布加迪如何依靠3D打印实现“2两”拨千斤

www.amreference.com

www.amreference.com该项目由布加迪博士生Henrik Hoppe领导,他自2017年以来一直在开发创新的金属材料和制造工艺。其硕士论文就是关于钛合金制动卡钳,3D打印将已经高度优化的生产部件进一步减轻了43%的重量,同时保持了其良好的机械和制动性能。在其博士论文的研究中,Henrik Hoppe更进一步的研究了汽车制造用功能性3D打印金属部件的商业和技术潜力,并通过针对特定零件的应用来予以证明。在此前,这些类型的部件主要用于航空航天领域。

布加迪最新型Bolide跑车

布加迪最新型Bolide跑车

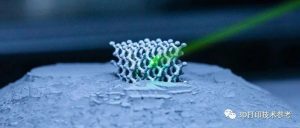

3D打印复杂的类骨骼结构

结构优化在汽车制造领域非常普遍,但采用3D打印则可以打破传统的设计局限,实现更为复杂的三维结构。布加迪运用仿生学原理,使3D打印的部件具有骨骼般的结构:薄壁、中空内部和精致细节。这种组合使部件既轻便又具有极高的刚性。

中空、内部填充网格的结构(示意)

中空、内部填充网格的结构(示意)

在新型跑车的设计过程中,研究团队继续减轻汽车重量,同时在每一个可以想象的领域增强创新。项目负责人Henrik Hoppe解释,从构思到生产,再到安装,工程师需要设计、规划各个步骤并进行所有计算,同时还包括评估生产组件的商业可行性。尽管布加迪在材料、制造工艺和零部件方面要求最高的质量标准,但必须在商业上可行。简单的说,无论设计如何创新,都不能显著增加成本。

在布加迪最新型Bolide跑车中,这种薄壁、中空的骨骼结构被大量使用。

3D打印的连接杆,实现“2两”拨千斤

在布加迪Bolide跑车中,3D打印的连接杆尤为突出。尽管尺寸狭长,但其内部采用支撑拱形结构,仅重100克。受力加载的钛合金连接杆位于底盘区域,根据操纵情况,连接杆可传递的力高达3.5吨,可谓2两拨千斤并不夸张。

3D打印的连接杆

3D打印的连接杆

该连接杆也是布加迪有史以来第一个在长度范围采用变壁厚的实例。根据3D打印技术参考找到的视频介绍,零件两端壁厚小并向中心增加,总体在0.4-1mm之间,这意味着该部件同时针对局部应力和重量进行了优化。布加迪甚至已经为该结构申请了专利。

280mm长、0.5mm厚、不到750g的排气尾管外壳

排气尾管是由3D打印的钛合金外壳和陶瓷制成的混合组件,已经重量优化的钛合金排气尾管已被系列生产。这种部件的长度超过280mm,壁厚一致只有0.5mm,重量不到750克。陶瓷材料的导热系数远低于钛合金,将其内置于钛合金外壳中,可以保证在高温废气下不会损伤外壳。混合组件与此前批量生产的组件相比,其重量减轻了约50%

3D打印的钛合金外壳和陶瓷制成的排气尾管

3D打印的钛合金外壳和陶瓷制成的排气尾管

此前布用于加迪凯龙的3D打印排气尾管外壳

此前布用于加迪凯龙的3D打印排气尾管外壳

以325g的身躯,抵挡1.8吨的力

Bolide跑车的前机翼安装支架也采用了3D打印的钛合金,同样具有空心的内部空间,壁厚为0.7mm,仅重600g,可承受800公斤的空气动力。

后机翼的下压力在时速320公里时可达到1.8吨,通过中央碳纤维翅片传导压力,机翼与翅片之间则通过3D打印的钛合金零件连接,其重量也仅有325g。此外,工程师还使用钛合金打印了转向柱的安装支架,一个部件集成了仪表板支架、转向柱支撑环以及车内的两个通风口。所有构件均设计为轻质空心结构,平均壁厚0.5mm。

转向柱支架

转向柱支架

在其他方面,3D打印的钛合金还被布加迪用于制造前轴运动部件以及控制摇杆支架,后者壁厚仅0.4mm,重量为95g。使用布加迪内部开发的特殊热处理工艺,所有3D打印的钛合金零件强度达到1250Mpa,高断裂应变至少为19%。

END

尽管布加迪在Bolide跑车上应用了大量的钛合金3D打印零件,然而唯有连接杆的开发让他们尤其认为成就巨大。然而笔者并未查询到关于该部件的专利信息,只能猜测其内部结构可能较为复杂。通过本文也可知道,采用3D打印减轻车辆重量,很多部件不仅可以优化形状,还可做成中空或内置点阵结构,潜力巨大。

主编微信:2396747576;硕博千人交流群:867355738;网址:www.amreference.com

2.宝马故事:还在专注锻造?不,它早已将3D打印规模化应用在日常生产中