拓博增材面向航空航天领域推出大型机器人自动化去支撑打磨系统

金属3D打印能够制造出传统加工方法难以实现的复杂结构零部件,为航空航天零部件的轻量化设计和创新制造提供了有力支持。然而,金属3D打印工件在成型后,还需要去支撑、打磨等关键环节,才能最终满足实际使用要求。目前,金属3D打印工件的去支撑、打磨主要依赖人工操作,这种方式不仅效率低下,而且容易受到人为因素的影响,导致产品质量不稳定。

在航空航天领域,零部件的质量直接关系到飞行安全,任何微小的质量缺陷都可能引发严重的后果。因此,研究航空航天金属3D打印工件的自动去支撑打磨技术具有重要的现实意义。它可以提高生产效率,降低人工成本,确保产品质量的一致性和稳定性,推动航空航天金属3D打印技术的进一步发展和应用。

航空航天金属3D打印零部件传统手工去支撑、打磨的局限性

在金属3D打印工件的后处理过程中,传统手工去支撑打磨方式虽然在一定时期内发挥了重要作用,但随着行业的发展和对产品质量要求的不断提高,其局限性日益凸显。

在效率方面,航空航天金属3D打印工件通常结构复杂,支撑繁多,去支撑和打磨工作量巨大。一个熟练工人去除一个中等复杂程度的航空航天零部件的支撑结构,可能需要数小时甚至数天的时间,大大延长了生产周期,降低了生产效率。而且,人工操作难以长时间保持高强度的工作状态,容易出现疲劳,进一步影响工作效率。此外,手工去支撑打磨难以满足大规模生产的需求。

精度方面,手工操作受人为因素影响较大,难以保证高精度和一致性。不同工人的技术水平、操作习惯和经验存在差异,即使是同一工人在不同时间进行操作,也可能由于疲劳、注意力不集中等原因导致操作结果出现偏差。这种人为因素导致的精度差异,使得产品质量不稳定,难以满足航空航天领域对零部件高精度和高一致性的严格要求。例如,在打磨航空发动机叶片时,叶片型面的精度直接影响发动机的性能和效率,手工打磨很难保证叶片型面的精度控制在 ±0.05mm 以内,从而影响发动机的整体性能。

在安全方面,传统手工去支撑打磨存在显著隐患,对操作人员健康和生产环境构成威胁。金属打印工件后处理过程中,金属粉尘暴露是首要问题:钛合金、铝合金、镍基高温合金等材料打磨时产生的微米级金属颗粒(PM2.5-PM10)易悬浮于空气中,长期吸入可能导致尘肺病、金属中毒等职业病症。研究表明,未配备有效除尘设备的手工打磨环境,作业区域粉尘浓度可达10-50mg/m³,远超国际安全标准(OSHA限值15mg/m³)。

在爆炸风险方面,近些年来,粉尘爆炸事故频发,增材制造企业在粉末管理过程中的安全事故屡见不鲜,从业人员对粉尘爆炸的潜在风险必须得到高度重视。3D打印工件的清粉过程会出现大量粉末扬尘,高活性的钛、铝等相关易燃易爆粉末在扬尘中形成的粉尘云一旦接触高温、明火或静电,极有可能发生粉尘爆炸。

在成本方面,手工去支撑打磨需要大量的人力投入,人力成本较高。培养一名熟练的去支撑打磨工人需要较长的时间和较高的成本,而且随着劳动力成本的不断上升,人工后处理的成本也在持续增加。此外,由于手工操作效率低、废品率高,还会间接增加生产成本。据统计,在一些金属3D打印企业中,手工后处理成本占整个制造成本的 30% - 50% ,严重影响了企业的经济效益。

拓博增材机器人自动去支撑、打磨系统

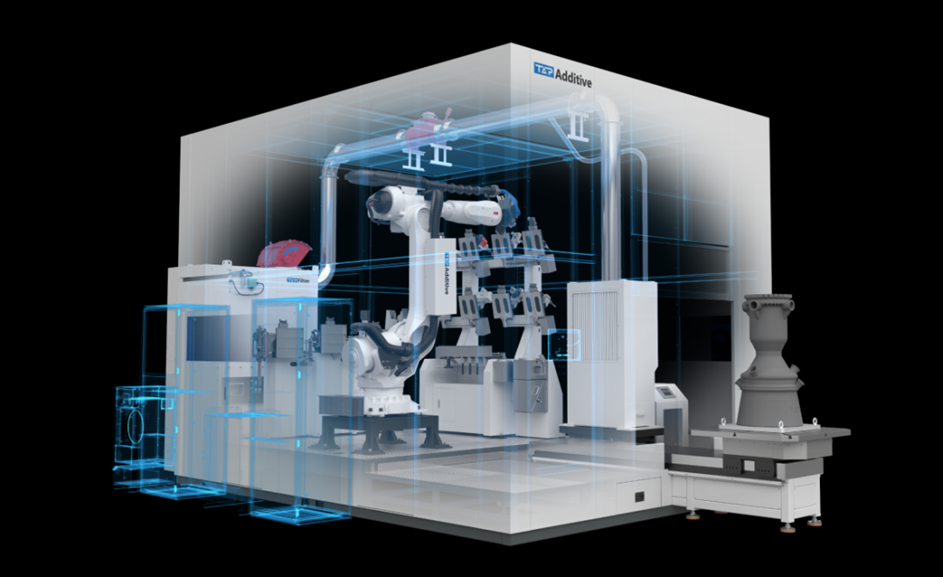

在航空航天金属3D打印工件的自动去支撑打磨领域,机器人自动去支撑打磨系统发挥着关键作用。拓博增材推出的机器人自动去支撑打磨系统集成了专业的工业机器人和丰富的作业工具,并结合强大的编程与仿真软件,为金属3D打印零件提供了全套自动化去支撑和打磨解决方案。

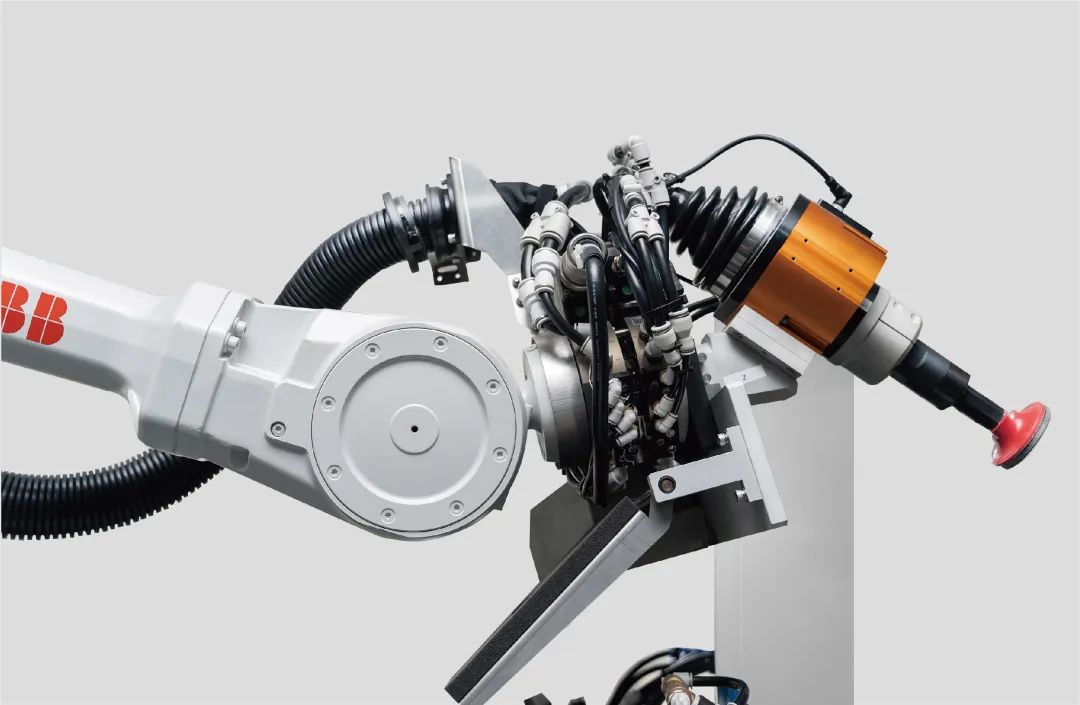

在自动化支撑去除方面,针对不同材料特性和特征结构的工件,机器人可切换使用锯片、铣刀、钻头、角磨机、铲锤风凿刀等工具。通过运用特定的作用力控制算法和扫描系统,该系统能充分适应不同材质、尺寸及形状的工件,实现不同工具与工艺流程的精准匹配,从而达到最大效率的支撑去除工作。

在自动化打磨 / 抛光环节,设备配备了砂轮、磨光机、旋转锉刀、往复式锉刀、砂带磨光机、浮动打磨和偏心打磨等工具,适用于各种金属材料的修整、打磨和抛光。通过精度检测与3D视觉扫描技术,系统能够对不同压力进行监测与反馈,进而调节工具的具体进程。针对不同位置、不同结构的难题,系统还能进行特殊工艺调整,实时保证加工过程的稳定性并实现表面质量的一致性。

该系统具备三坐标测头、3D 轮廓扫描仪及配套处理系统,可实现过程中机器人偏差自动纠正,确保任务执行的精度和可靠性,以及生产产品的一致性和准确性。设备支持自动切换工序,通过集成多功能工具和自动化流程,机器人可根据去支撑打磨作业内容自动快速切换所需工具,提高生产效率和灵活性。

拓博增材机器人自动去支撑打磨系统还具有一系列优势。其机器人平台软件采用人工智能驱动,与现场级设备无缝对接,具备速简编程、模拟仿真、实时监控和数据统计等功能。它可以将任何3D模型转换为数字金属加工配方,提供可重复性、可靠性和可追溯性。友好的定制化中文图形界面使用户能快速掌握系统并编写作业程序,同时提供更多高级功能和定制化服务,带来高效的操作体验。设备支持离线编程和仿真,通过软件系统编写程序后,可将离线运行程序包下发至现场级设备,现场设备能独立自主运行,不依赖软件平台,对于具有特殊要求的生产环境,可以充分确保加工数据的使用安全。

金属3D打印零件自动去支撑、打磨的优势

自动去支撑打磨技术的出现,有效弥补了传统手工去支撑打磨的不足,在提高效率、保证精度、提升质量一致性和降低成本等方面展现出显著优势。

在效率提升上,自动化设备能够实现24小时不间断工作,大大缩短了生产周期。以机器人自动去支撑打磨系统为例,其工作速度通常是人工的数倍甚至数十倍。在处理一些简单结构的航空航天金属3D打印工件时,机器人可以在几十分钟内完成去支撑和初步打磨工作,而人工则可能需要数小时。而且,自动化设备的操作速度稳定,不受疲劳、情绪等因素的影响,能够始终保持高效的工作状态,提高生产效率。

精度保障方面,自动去支撑打磨设备配备了先进的传感器和控制系统,能够实现高精度的运动控制和力控制。通过预设的程序和参数,设备可以精确地去除支撑结构,避免对工件本体造成损伤,同时保证打磨过程中的加工精度和表面质量。

在质量一致性上,自动化设备按照预设的程序和标准进行操作,避免了人为因素的干扰,能够保证每一个工件的处理效果一致。无论是在批量生产还是在长期生产过程中,自动化设备都能稳定地输出高质量的产品,提高产品的质量稳定性和可靠性。这对于航空航天领域来说尤为重要,因为零部件的质量一致性直接关系到飞行器的安全性和可靠性。

成本降低方面,虽然自动去支撑打磨设备的初始投资较大,但从长期来看,其能够显著降低生产成本。自动化设备的高效率和高稳定性,减少了人工成本和废品率,提高了生产效率和产品质量,从而降低了单位产品的生产成本。据相关企业实践数据表明,采用自动化后处理设备后,企业的人工成本可降低50% 以上,废品率降低30%-50% ,生产效率提高2-5倍,有效提升了企业的经济效益。

多品牌可定制,无缝对接客户原有数字化系统

拓博增材机器人自动去支撑打磨系统提供多个品牌(ABB、KUKA、发那科、安川等)、型号和规格的机器人,覆盖各种材质、尺寸、形状工件的去支撑打磨作业,满足各类定制化需求,不同系统的开发定制可实现客户现场原有数字化系统的无缝对接。此外,系统还提供智能工具仓库,拥有丰富的工具选择,如切割机、角磨机、往复式锉刀、铲锤风凿刀、砂轮、磨光机、浮动打磨工具和 2D/3D 视觉工具等,为多样化的去支撑打磨任务提供了有力支持。

针对铝、钛合金的工件,拓博增材的机器人自动去支撑打磨系统配备一套拓博自研具有整机防爆认证的防爆除尘系统。该系统由防爆除尘器、无焰泄爆装置、管路、防爆隔离阀和防爆惰化加粉机组成。

另外拓博增材面向航空航天推出适用于不同工件大小的多种规格设备,目前推出的标准规格有:450×450×500mm、850×850×1500mm、1500×1500×1700mm,其他尺寸规格还可按要求进行定制,为了提高效率还推出了双工位型供选择。

此机器人自动化去支撑打磨系统将在2025年亚洲3D打印、增材制造展览会(TCT ASIA 2025)上现场演示展出,大家可到现场参观。