研究验证:3D打印钽金属可承受437GPA的压力

3D打印技术参考注意到,来自英国牛津大学衍生公司First Light Fusion、爱丁堡大学物理与天文学院及极端条件科学中心等的研究人员近日在钽金属增材制造领域取得重要研究进展。

他们利用两级轻气炮,对采用激光粉末床熔融3D打印制造的钽进行了对称冲击实验,弹速最高达6.7km/s。结果显示,在125–437GPa压力区间内,3D打印钽金属的冲击响应与锻造状态的钽在实验误差范围内完全一致。这一发现证明,在惯性聚变能源及高压材料科学等极端环境中,可直接使用3D打印制造钽部件,从而为复杂结构钽部件的增材制造应用提供了依据。

3D打印钽的冲击响应是否与锻造材质不同

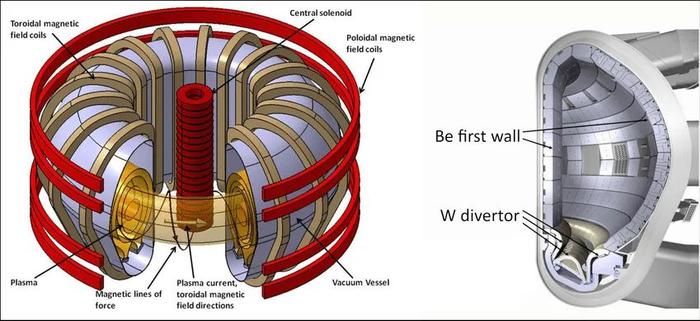

钽是一种高强度、难熔金属,广泛应用于航空航天、能源和国防工业。其在高压环境中具有很好的韧性和延展性,能够承受极大的压力而不破裂或变形,因此被视作聚变堆结构或靶丸等聚变能源装置的理想候选材料。但是,钽的高延展性和加工硬化倾向,使得原材料的机械加工或铣削变得困难。

近年来,增材制造行业已经开发出钽金属的激光粉末床熔融3D打印工艺,证明其能够大规模生产具有复杂几何形状的高精度全致密钽三维部件。但在将增材制造得钽部件用于高压应用之前,重要的是要确定增材制造钽的冲击响应是否与锻造的钽金属不同。

基于锻造技术制造的钽在高压下的行为已经得到广泛研究。3D打印钽的高压力学行为此前仅测试过15GPa下冲击响应,并发现3D打印样品的柱状微观结构相对于锻造材料提高了机械强度。在3D打印钽样品中也测量到了相当慢的冲击速度,尽管这种影响可能是由于样品的孔隙率造成的。目前尚不清楚两种制造工艺下材料之间巨大的微观结构差异是否会影响在高于100GPa压力下测得的冲击响应。

3D打印制造高致密钽样品

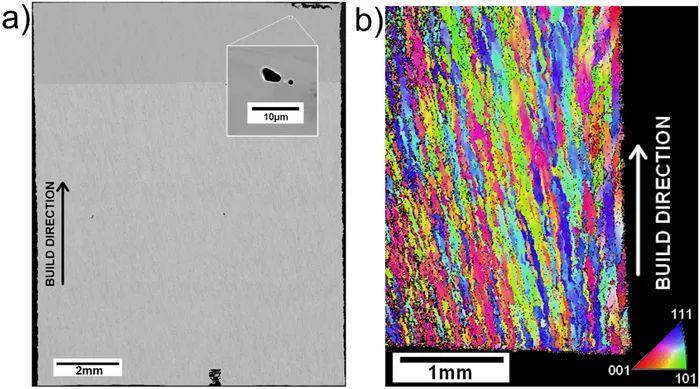

在这项研究中,研究人员使用Colibrium Additive M2 Series 5 金属3D打印机GAM公司的AM325钽粉制备了测试样品。本研究中样品的平均致密度为 99.94%,密度为16.64g/cm³,并呈现出LPBF工艺典型的柱状晶粒结构。相比之下,用于对比的锻造钽样品预计会在退火过程中形成等轴晶粒。

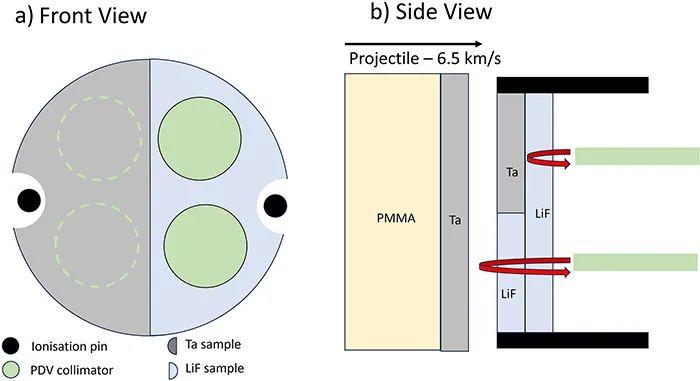

研究人员制造了一根直径10.3毫米、长度32.2毫米的棒材。随后,将棒材切成厚度0.33毫米的圆片(用于弹头)或厚度1.00毫米的圆片(样品),再进行两面研磨,以达到亚微米级的表面粗糙度。之后,将样品圆片切割成半圆片,用于实验。锻造钽为多晶轧制样品,密度为16.65g/cm³,也用于实验中进行比较。

八次撞击实验中有六次采用3D打印钽样品,另两次采用锻造钽样品作为对比。过程中借助光子多普勒测速仪同步测得弹体速度与冲击波在样品中的传播时间,首次获得3D打印钽金属的绝对冲击状态方程。

初始微观结构截然不同冲击响应相同

这项工作的关键结果是,尽管两种制造技术获得的初始微观结构截然不同,但在实验不确定度范围内,对3D打印钽的冲击响应进行测量,与在124至437GPa压力下锻造钽的冲击响应相同。

增材制造钽靶(a)本研究中使用的增材制造钽棒横截面的背散射电子图像。电子沟道的对比度显示样品中的晶粒结构。图像中的黑点主要由碎片引起,但也有一些是由插图所示的孔隙引起的。(b)EBSD图像显示了AM Ta样品部分晶体的取向

之前的研究发现,由于微观结构强度的影响,3D打印钽样品在冲击压缩至15GPa下具有升高的弹性响应。然而,在接近和超过冲击熔化的更大冲击强度下,微观结构似乎对样品的冲击响应的影响微不足道。事实上,之前已经证明,在大的冲击强度下,样品微观结构会因塑性变形而发生剧烈改变,这会导致相当大的加热和大量的位错群,这意味着起始微观结构对高压行为几乎没有影响。

结果表明,增材制造技术能够生产完全致密的钽组件,其在极端压力下的行为可以使用现有的钽状态方程模型进行建模。这意味着,用于高压应用的钽组件不仅可以可靠地设计,还可以通过增材制造技术进行规模化生产。控制和连续改变3D打印组件密度的能力对于开发新型梯度密度冲击器也大有裨益。

3D打印技术参考注意到,开展这项研究的First Light Fusion公司致力于将核聚变能商业化,相关成果在太空和国防等其他战略领域同样具有重要意义。