增材制造钛合金“耐久性账本”出炉——结构应用迎来可靠性加速

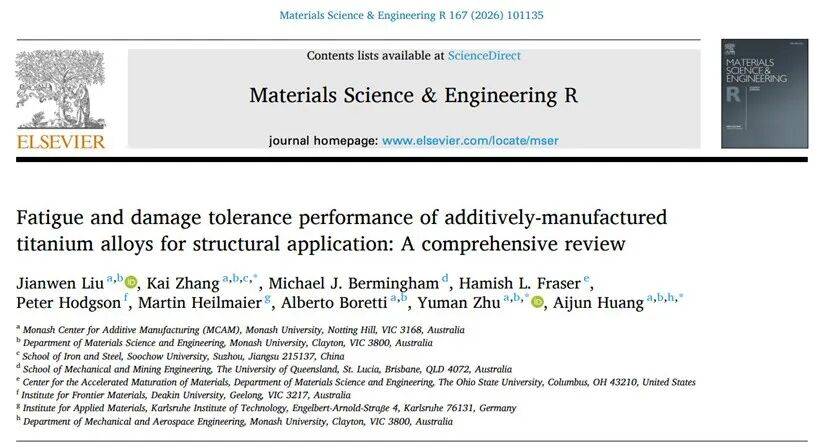

近期,苏州大学和蒙纳士大学增材制造中心(Monash Centre for Additive Manufacturing,MCAM)联合多家机构在 Materials Science & Engineering R(IF = 26.8)发表长篇综述论文《Fatigue and damage tolerance performance of additively-manufactured titanium alloys for structural application: A comprehensive review》,系统评述增材制造(AM)钛合金在结构承载中的疲劳与损伤容限表现,重点覆盖极端服役温度与缺陷/组织影响机制,为工程装机与合规评估提供路线图。

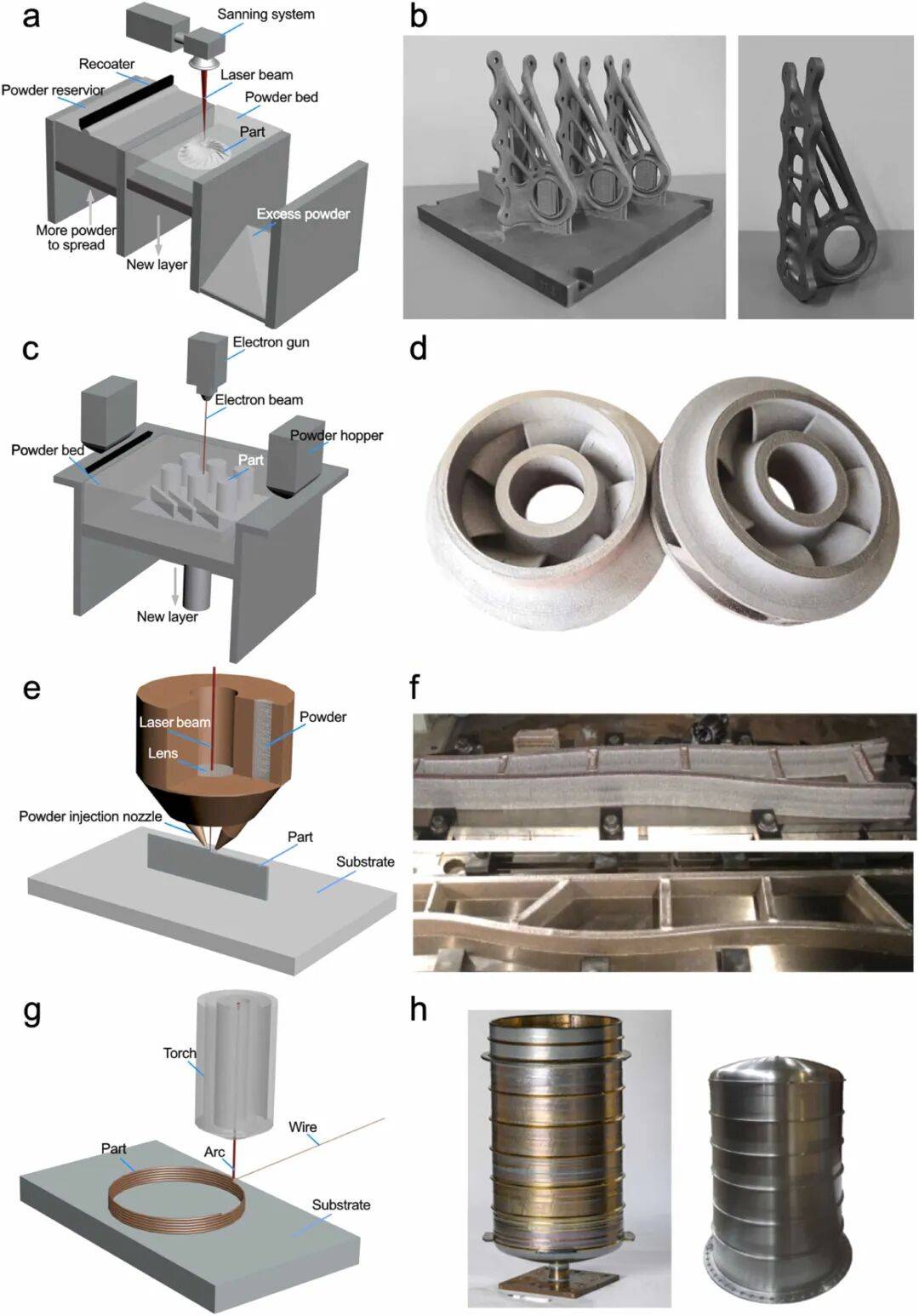

论文指出,钛合金凭借“高比强度+耐蚀性+性价比(buy-to-fly)”优势,已在航空航天等领域率先实现AM应用:包括已获EASA批准用于IAE-V2500发动机防冰系统的A-Link,以及多项通过FAA认证的波音飞机结构件;AM钛合金部件也已在压气机盘最高约450 ℃的高温与液氢泵叶轮−253 ℃的深低温环境中经受验证。

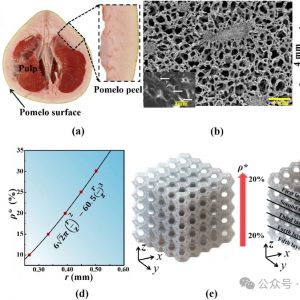

在具体案例上,L-PBF制造的A350拓扑优化Ti-6Al-4V支架实现约30%减重,成为典型的轻量化与快速交付范例;大尺寸方面,L-DED/WAAM适合米级长桁与压力容器等大型承载件制造,相关原型验证显示可在满足性能指标的前提下,节省约65%交付周期、减少约80%原材料用量;而粘结剂喷射(Binder Jetting)钛合金已用于生产通过飞行资质认证的卫星与e-VTOL支架,显示出烧结系AM路线的产业化潜力。

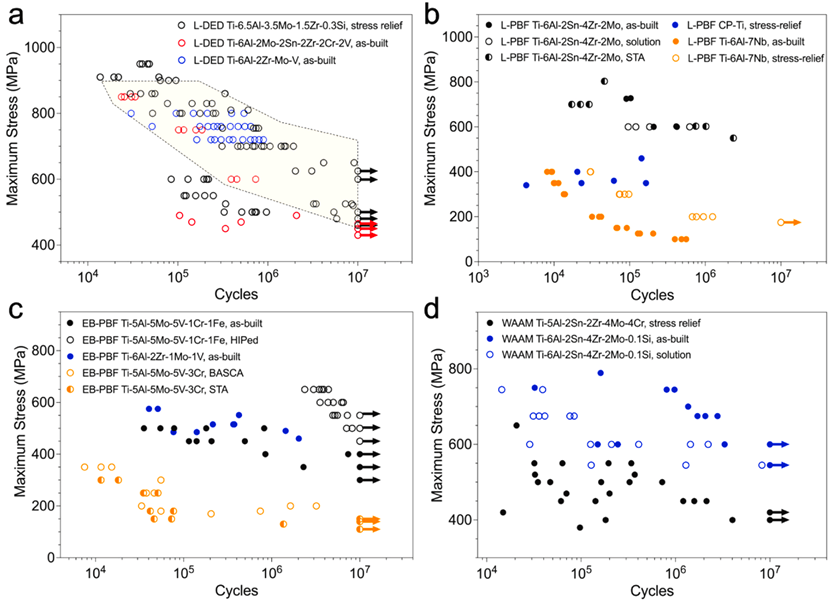

增材制造各式钛合金的高周疲劳性能的总结

综述指出,孔隙与熔合不良、柱状晶取向、非平衡相以及拉向残余应力等“AM遗传问题”,是导致疲劳寿命离散度高、下限偏低的关键。相较“强度达标”,工程更关心“能用多久、下限在哪里”,尤其在航空结构中,疲劳相关的失效占比极高。围绕“缺陷—组织—应力—表面状态”的四要素,研究者提出以缺陷容限为起点、贯通微观组织调控与近表层质量控制的闭环路径。

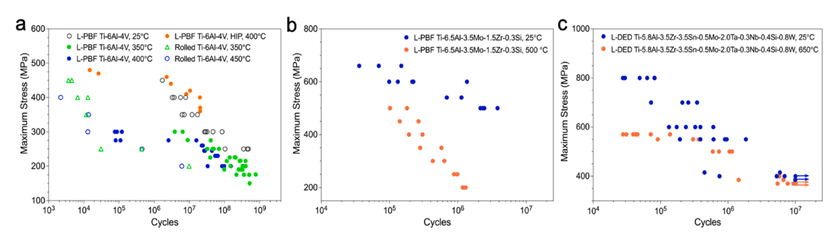

增材制造各式钛合金的高温高周疲劳性能的总结

在可操作层面,机械加工与电化学抛光等表面后处理能显著削弱几何缺口效应;HIP(热等静压)有助于闭合内部孔隙并降低缺陷敏感性;后续热处理用于稳定并细化组织、降低马氏体带来的脆性风险;通过参数优化与预热/后热策略,可减小有害拉残余应力。将“工艺窗口—HIP—热处理—表面工程—检验与质控”打包为 Net-AM 链路,有望在不牺牲设计自由的前提下,实质性抬升疲劳下限并收敛数据离散度,为关键承载件的工程准入奠定基础。

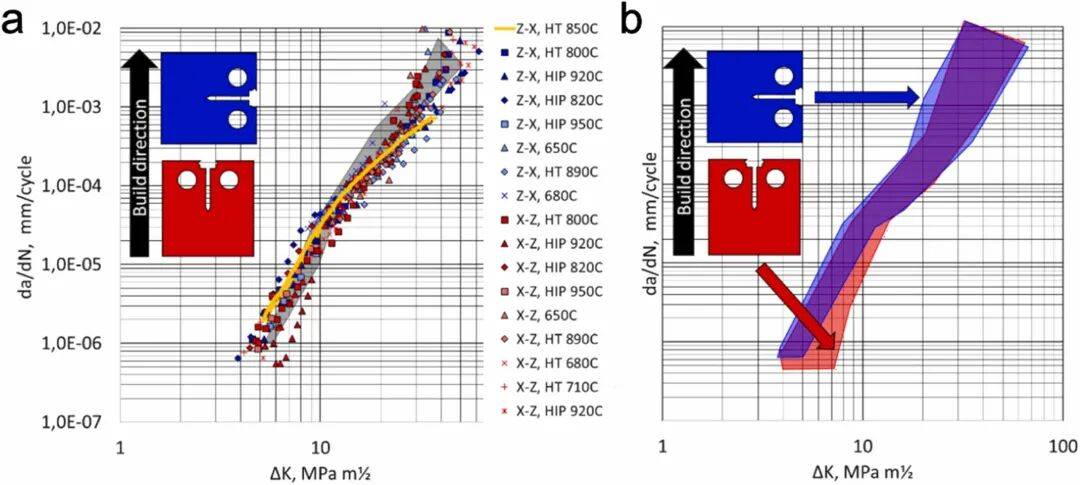

不同处理(HIP和热处理)下L-PBF Ti-64的疲劳裂纹扩展速率,以及与常规制造的Ti-64的比较

除了最常研究的 Ti-6Al-4V,综述亦覆盖α、α+β 与 β 系多种钛合金,并讨论不同服役温区下的适配策略。对工程实践而言,把“可制造性—可检测性—可认证性”前置到设计阶段,建立面向构件级的工艺—组织—性能数据库与可追溯质控,将“强度优势”真正转化为“寿命与可靠性优势”。用研究团队的话说,“当我们把缺陷、组织与应力一起治理,再把近表层状态‘补上最后一公里’,AM 钛合金的结构安全边界会被显著推高”。

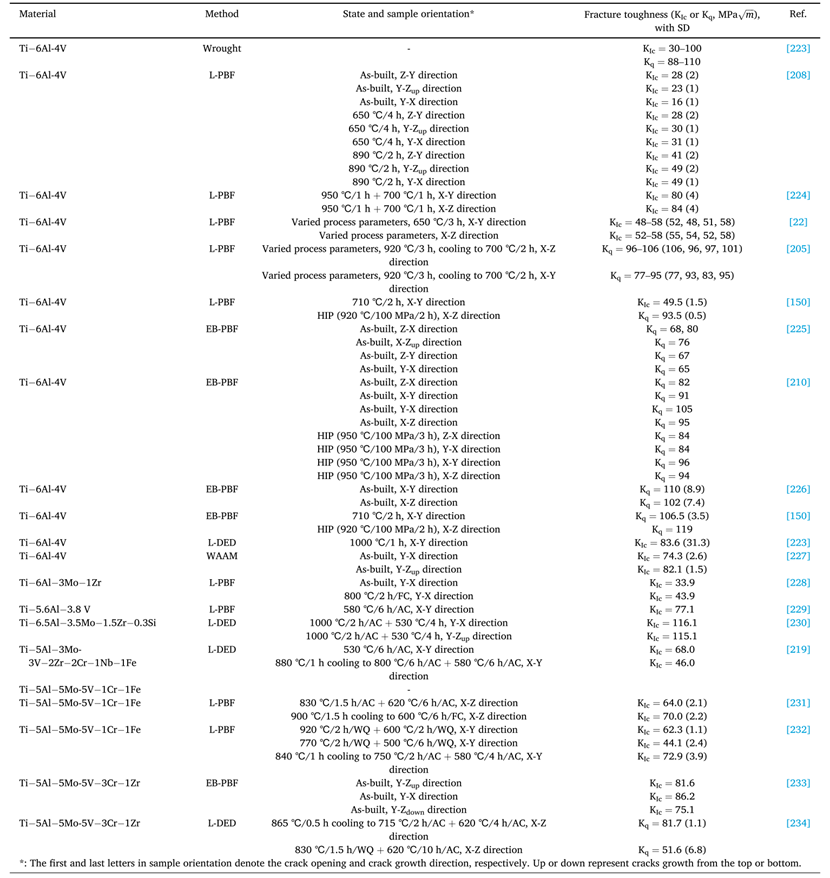

增材制造各式钛合金的断裂韧性的总结

增材制造各式钛合金的断裂韧性的总结

针对工程落地,作者团队从“缺陷—表面—组织—残余应力”的耦合视角梳理了高周疲劳、裂纹扩展、断裂韧性在室温、高温(350–400 ℃)与深冷(−196 ℃至−253 ℃)条件下的规律,并给出材料/工艺/后处理的优化方向;同时展望了粘结剂喷射与多光束、“面曝光”等低成本、高速3D打印工艺在结构关键件中的应用前景与质保挑战(如杂质控制、烧结收缩与翘曲管理、能量分布与显微组织调控等)。#增材制造 #3D打印