从鳍片到TPMS晶格:当3D打印成为标配,散热还有一个重要门槛!

在电子设备、新能源汽车乃至航空航天等领域,热管理始终是影响性能的关键环节。从早期的金属鳍片到热管与均热板,人类在“散热”这场持续百年的技术竞赛中,不断追求更高效、更紧凑的解决方案。而今,一种源自数学与自然形态的结构——三周期最小曲面(TPMS),正在凭借独特几何特性,引领散热技术进入一个全新时代。

散热技术的进化之路

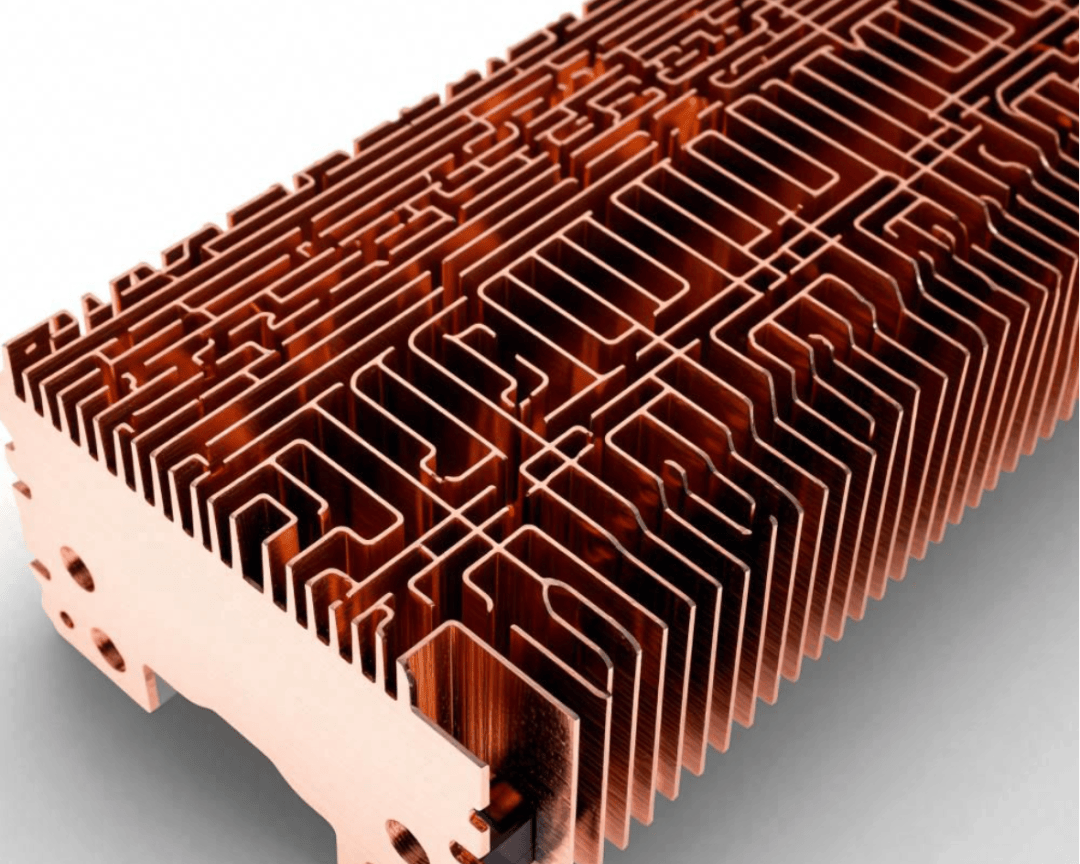

早期的散热需求,停留在解决有无的阶段。彼时电子设备功率较低,凭借铝、铜等金属优异的导热性,再搭配简单的鳍片设计,通过增大与空气的接触面积,依靠自然对流或风扇强制风冷,就能轻松应对热量问题。这种方案成本低、工艺成熟,曾长期占据市场主流。

但随着芯片制程不断突破、功率密度呈指数级增长,传统金属散热的效率很快触顶,散热瓶颈成为制约设备性能的绊脚石。

图1 传统散热器

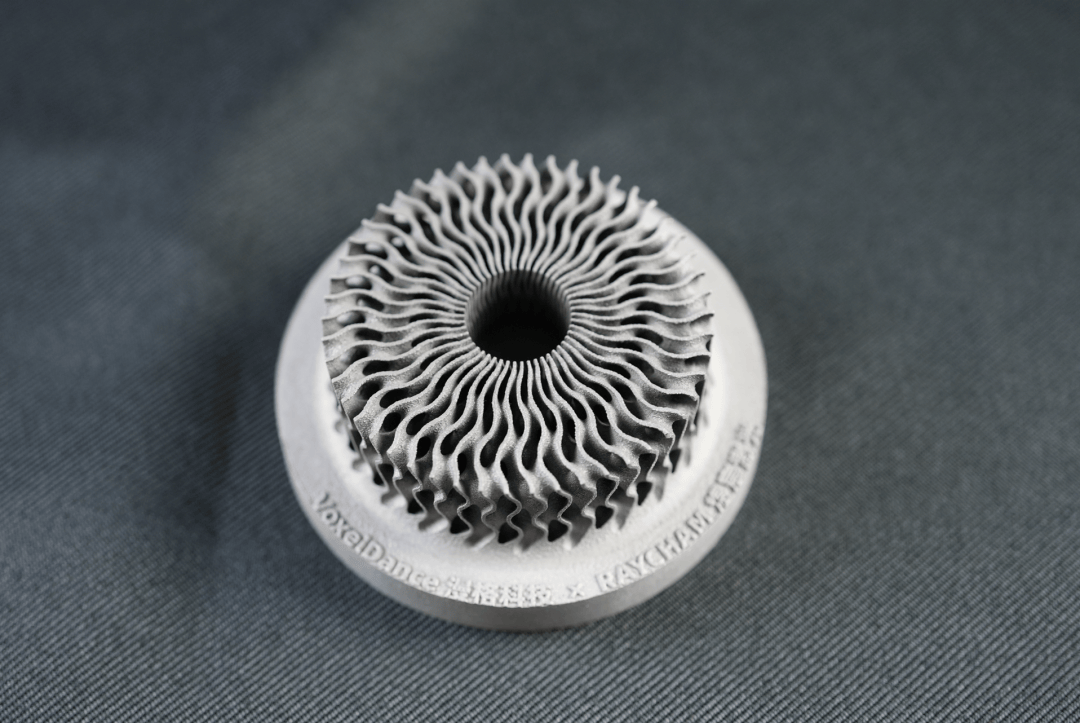

为突破这一局限,相变传热技术应运而生,其中最具代表性的便是热管与均热板(VaporChamber)。它们利用密闭真空腔体内的工质蒸发吸热和冷凝放热循环,实现了远超金属的等效导热系数。这一技术的出现,标志着散热设计从单纯的“导热”,升级为高效的“热输运”与“均温”。

图2 均热板内部结构

TPMS结构:重塑高效散热新标准

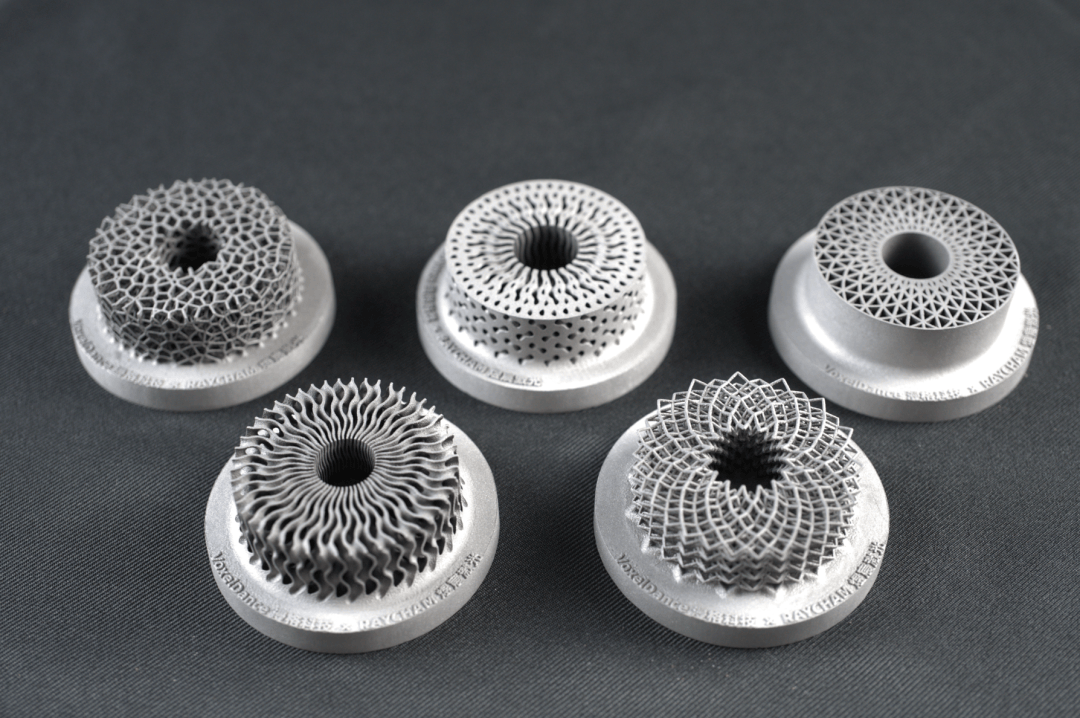

TPMS结构是一种在三维空间中周期性延展、平均曲率为零的平滑曲面结构,常见的有Gyroid、Diamond、SchwarzP等类型。在增材制造技术的赋能下,TPMS结构的优势被彻底激活,成为解决高端散热需求的核心方案:

➡️ 极高的比表面积与流畅流道

TPMS结构能构建出极高的比表面积,可极大促进热量从固体表面向冷却工质(空气、液体等)传递;更关键的是,它的流道完全由平滑曲面构成,没有尖锐转折或死角,能显著降低工质流动阻力,实现低泵功需求下的高效换热。

➡️ 设计自由度高,性能可精确调控

TPMS结构的几何形状由数学公式隐式定义,工程师可像“编程”一样,精确调控其孔隙率、单元尺寸、胞元类型等关键参数,针对高热流密度区域,可降低孔隙率、加密结构以增强换热;针对低热量区域,则可增大孔隙率、简化结构以减小流阻。这种“定制化设计”能力让散热方案能精准匹配不同设备的需求,避免了性能浪费。

➡️ 场驱动设计与性能突破

最新的研究采用了场驱动设计方法。例如,根据散热器表面的温度分布场来智能地调整不同区域的孔隙率——在高温区域降低孔隙率以增强换热,在低温区域增加孔隙率以减小流阻。研究表明,通过此法优化的TPMS流道,在保持优异散热效果的同时,其进出口压差可比均匀孔隙率结构降低约90%,综合性能大幅提升。

➡️ 多功能集成与轻量化

TPMS结构天生具备高比强度,在提供高效散热的同时,能实现显著的轻量化效果。这使得它成为航空航天、高端电子等领域理想的多功能结构材料,有望实现“结构-散热”一体化设计。

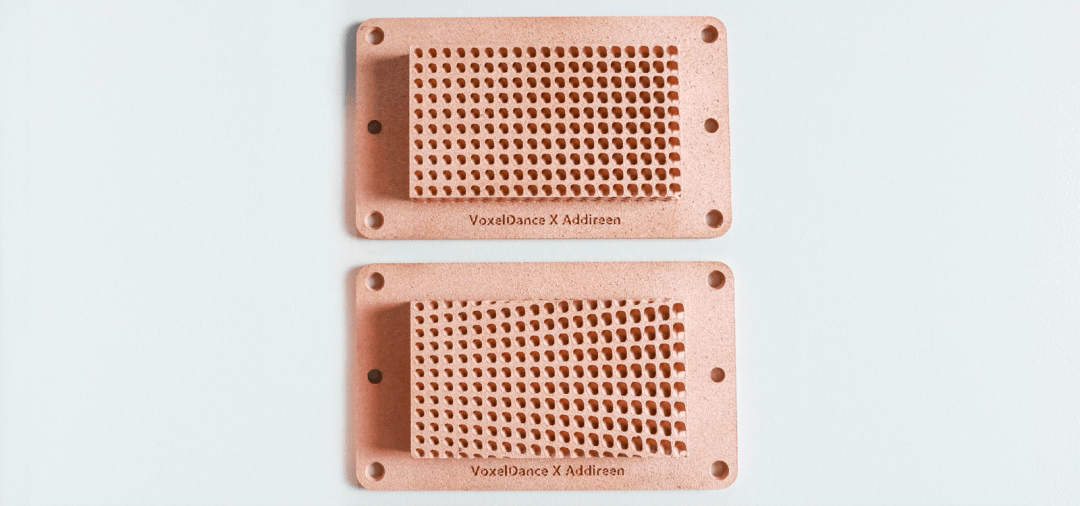

图3 纯铜散热底板

VoxelDance Design高阶隐式建模赋能TPMS设计

尽管TPMS结构优势显著,但其复杂性使得设计与加工一直是行业痛点。传统工具难以应对多目标协同优化,例如融合多种TPMS结构以实现散热效率、流体特性和结构强度的平衡,导致计算耗时过长且难以实现平滑融合,严重制约了技术落地。

而漫格自主研发的VoxelDanceDesign(VDD)在隐式建模和场驱动处理方面展现出卓越性能,不仅能轻松完成单一TPMS结构的精准设计,更能实现多种TPMS结构的平滑融合,让设计师无需陷入复杂的几何计算,即可高效完成定制化散热结构的开发。以一个典型的电子设备散热结构设计为例,借助VDD,整个流程仅需三步:

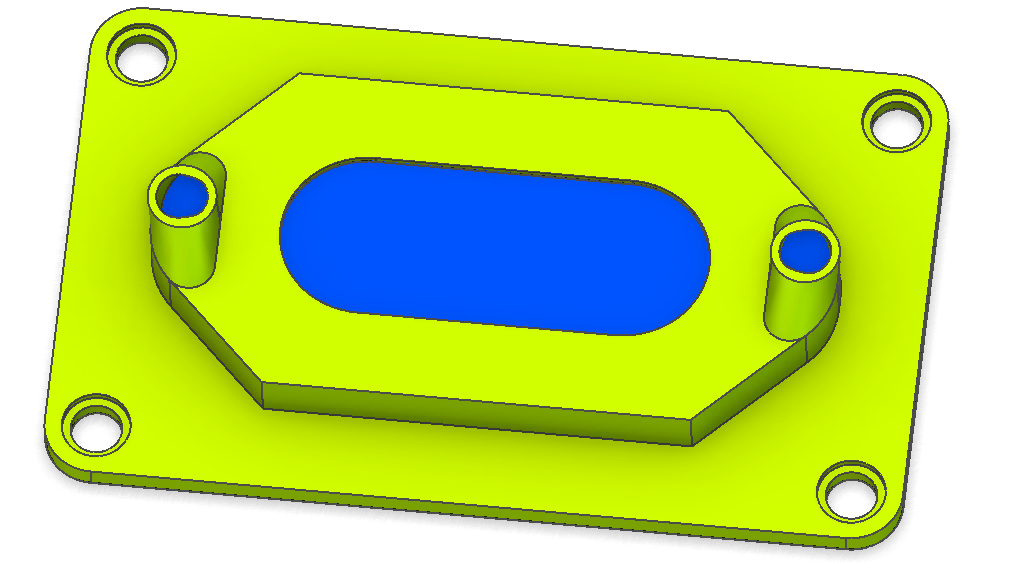

➡️ 导入设备的原始外壳结构与需要填充散热结构的区域,明确设计边界;

图4 原始设备外壳与散热结构填充区域

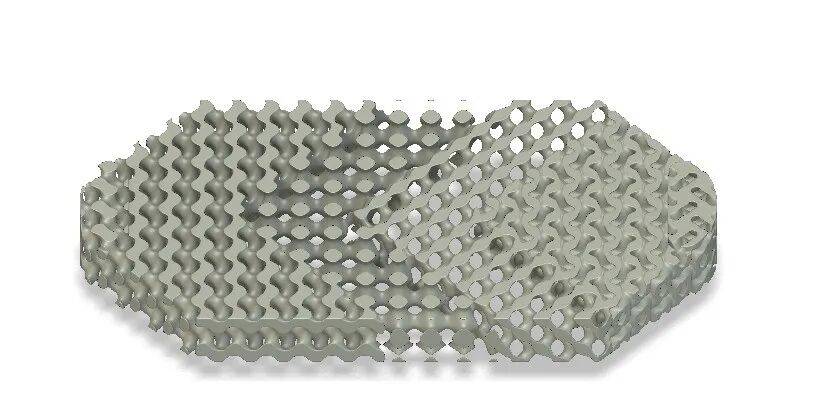

➡️ 在发热核心区域填充多种TPMS结构,根据不同区域的热需求选择适配的胞元类型,再利用场驱动功能,智能调整结构参数,实现不同TPMS结构的平滑过渡与性能优化;

图5 多种TPMS结构填充

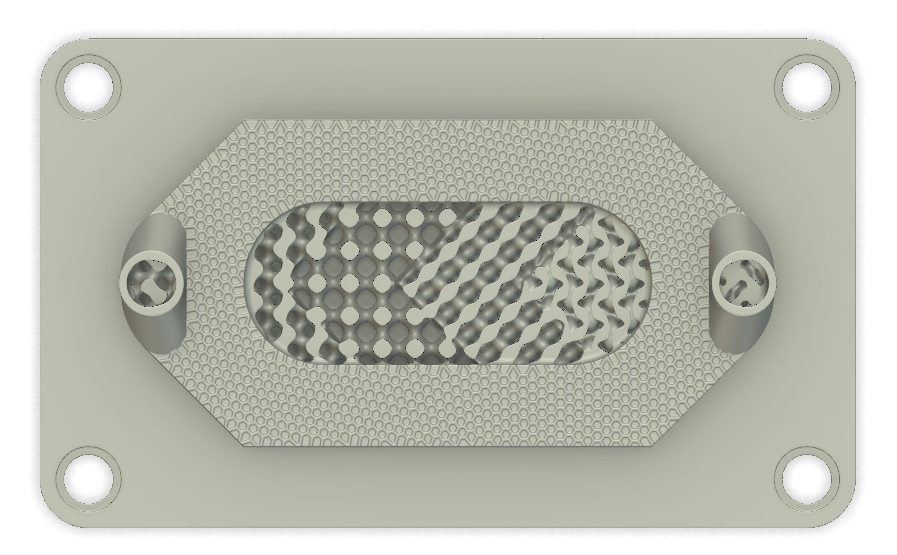

➡️ 将优化后的散热结构与整体外壳求和,完成一体化设计。

图6 最终设计

更值得关注的是,VDD采用参数化脚本设计逻辑,设计完成后,无需保存数据量超大的精细模型文件,只需导出体积缩小上千倍的设计脚本,即可实现模型的重复调用与修改。这不仅大幅降低了企业的数据存储与传输成本,更让版本迭代、多场景适配变得简单,极大提升了研发效率。

当几何成为设计语言,算法成为创新引擎,热管理的未来将不再受限于传统形态。TPMS结构正在让散热设计从“经验制造”走向“智能生成”。VoxelDance Design希望与全球工程师一起,让每一度热量的流动,都更高效、更轻盈、更智能。#增材制造 #3D打印