关于苹果大规模使用金属3D打印的思考

苹果公司公开强调其在金属增材制造领域的应用,这无疑为增材制造技术日趋成熟、成为大规模生产技术这一论点提供了强有力的佐证。最新款iPhone Air采用了该公司首批功能性3D打印组件,这标志着复杂金属部件的大规模制造方式发生了重大转变。

iPhone Air 的 USB-C 接口

决定采用3D打印技术生产所有Apple Watch Ultra 3和钛金属Series 11表壳,这不仅仅是一个设计选择,它更是一个制造里程碑,展现了苹果公司在增材制造工作流程的稳定性、质量保证和复制能力,这是其他任何消费电子品牌都未曾公开实现的。

首先值得一提的是,苹果品牌正在将激光粉末床熔融 (LPBF)作为一种可扩展的制造工艺应用于多个产品线。例如,我们了解到,每台3D打印机都包含六台激光器,它们同时工作,一层一层地构建(超过900层)完成一个外壳。

即使对于生产成百上千甚至数百万个零件的工业增材制造制造商而言,这种级别的激光协调仍然极具挑战性。苹果公司能够将这种精度与化妆品级的表面处理效果完美结合,这表明其工艺控制水平非常出色,尤其是在处理回收钛粉时。

关于粉末雾化和氧气管理, 苹果公司Apple Watch和Vision制造设计高级总监J. Manjunathaiah博士指出:“激光打印过程中,含氧和不含氧的粉末表现不同。所以我们必须找到降低氧含量的方法。”

对于经验丰富的增材制造专业人士来说,这可能是一个熟悉的挑战,但苹果公司在预期产量下,使用50微米粉末和60微米粉末层厚实现这种稳定性,表明苹果公司不仅优化了其打印参数,还优化了其整个粉末生命周期,从雾化到清粉和检测。

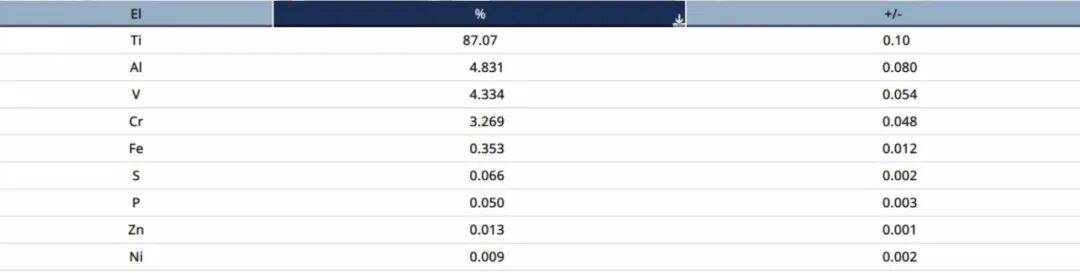

通过USB-C端口获得的XRF结果

尽管表达的已经很清楚,但仍有一些重要事实尚不明确

首先是苹果公司称该工艺“可扩展”,能够取代传统工艺,但并未透露每天或每个生产基地实际生产的钛合金零件数量。对于仍在探索增材制造量产极限的行业而言,这些信息至关重要。

其次是后处理。后处理是过去十年中真正取得进步的环节之一。如果能进一步了解苹果如何自动化或简化LPBF工作流程中仍然存在的一些瓶颈(例如,单件处理、光学检测、表面处理),那无疑能够进一步推动电子3C行业使用3D打印的进程。同时,这将有助于我们更清楚地了解零件成本的实际降低情况。

从平台角度来看,苹果似乎正在构建一个跨产品的增材制造生态系统,而非追求孤立的成功案例。Apple Watch表壳扮演着试验场的角色;它是一个外观精美、高精度的架构,需要严格的公差和极高的耐用性。一旦该架构得到验证,苹果就可以将其扩展到具有类似要求的更复杂的消费产品。这一精心设计的路线图虽然微妙,但却清晰明了:苹果并非为某一款明星产品应用增材制造技术;而是将其强化为一种能够推动多设备设计和制造的赋能工具。

这一转变也重塑了竞争格局。如果苹果确实已实现稳定且规模化的应用多激光粉末床熔融(LPBF)技术,其他消费电子产品制造商将面临重新评估自身基于机械加工的工作流程的压力。

如果苹果公司继续沿着这条道路发展,它可能会成为第一家将增材制造(AM)作为默认制造策略而非例外的主要电子产品制造商;此举可能会在未来十年重新定义“大规模生产”的含义。#增材制造 #3D打印