半年内密集试飞,我国首款3D打印航空发动机正加速应用落地!

2026年1月10日,人民日报再度报道了我国3D打印航空发动机飞行试验的消息,这是半年以来第三次获得官媒报道。研制单位——中国航发湖南动力机械研究所,在去年12月举办的中国增材制造产业年会现场,公布了关于KP16-3D打印发动机项目截至到当时的时间线:

➡️ 2025年7月1日,在内蒙古完成了首次挂飞试验,试验验证发动机的基本运行性能和稳定性,挂飞持续20分钟,最大飞行高度达到海拔4000米,发动机全程稳定工作。

➡️ 2025年11月9日,在陕西定边县完成了首次单发飞行试验。本次飞行时长30分钟,最大飞行海拔高度6000米,最大飞行速度0.75马赫。

➡️ 2025年12月9日,在陕西定边县完成了第二次单发飞行试验,飞行时长30分钟,最大行海拔高度提升到9000米,最大飞行速度0.76马赫,发动机全状态工作各项参数无异常。

值得注意的是,中国航发官方在1月24日对发动机的研制过程进行了报道。报道指出,这台发动机于2021年就开展了首次点火试验并取得了成功,但发动机研制如同攀登险峰,每当试验因故中断,便是新一轮战斗的开始。

下台分解、检测分析、定位故障、优化设计……在这一次次的分析与改进中,发动机先后完成零部件强度寿命试验考核,实现转速达标、性能达标,完成发动机整机任务化持久试车,为发动机的飞行试验打下了基础。

中国航发,公众号:中国航发群星闪耀航发丨九霄之上显锋芒——记中国航发动研所3D打印极简轻质微型涡喷发动机研制团队

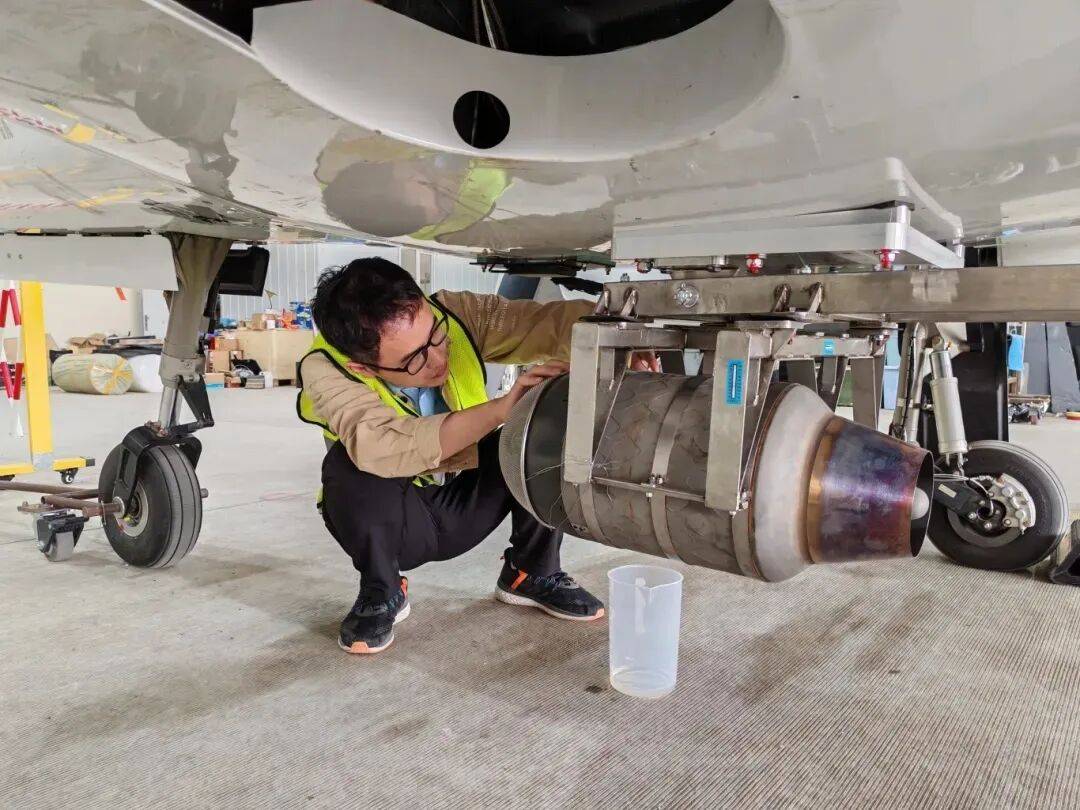

发动机挂飞实验(来自中国航发公众号

密集测试显示重要意义

从时间线可以看出,我国在半年内完成了至少三次实际飞行试验,尤其是最近的几次试飞,间隔短至一个月,表明技术迭代、工程验证的速度非常快。 这意味着项目团队已经建立起了一套非常高效的“设计-制造-测试-优化”研发闭环,以实现产品定型和量产。同时也代表我国在该领域正在快速经历从无到有、从有到能用、从能用到更强、再到更稳定使用的发展路径。

该项目的负责人——中国航发动力研究所总师办主任米栋在雄安增材制造产业年会上描述了一件很有意思的经历,这款发动机曾亮相去年11月举办的迪拜国际航空展,国外相关领域的一用户就提出想看真机的想法,但当工作人员指出这就是真机时,对方却强烈质疑。就3D打印航空发动机的国际进展来说,我国目前当之无愧的处于领先地位。

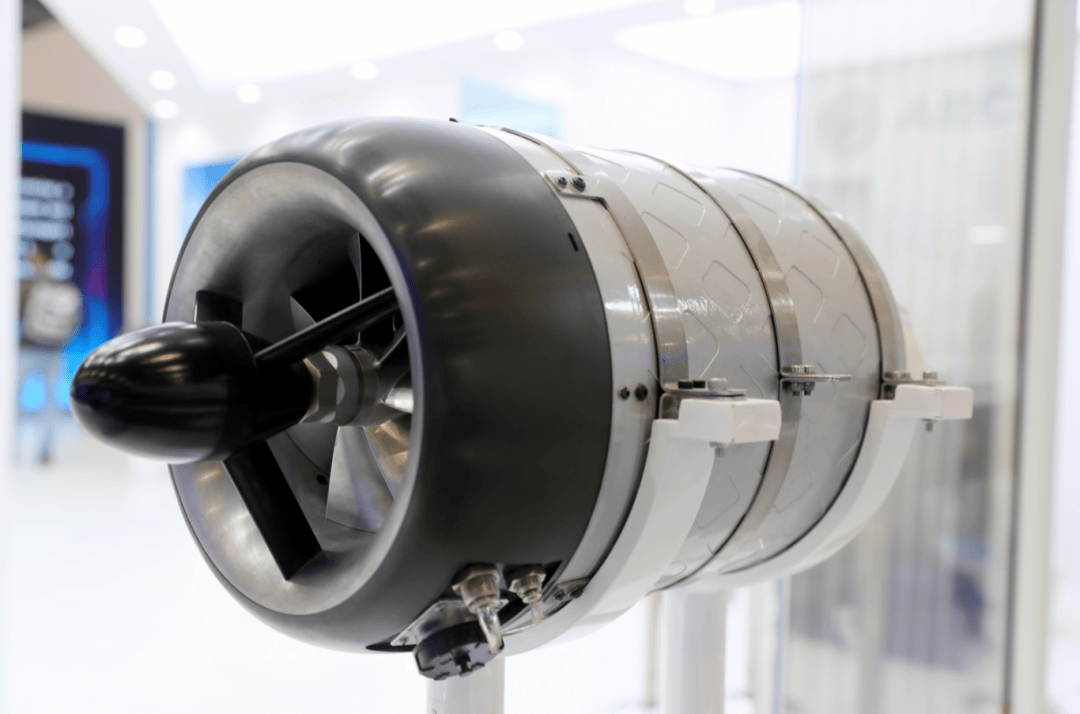

发动机基本情况介绍

该发动机的名称为KP16-3D打印极简涡喷发动机,是中国航发动研所为满足国内外中小型无人机用户对动力的需求,通过融合多学科拓扑优化和3D打印技术,研制的一款轻质、高推重比160公斤推力级涡喷发动机。发动机零部件集成度高,且全机超3/4重量(含所有核心零件)采用3D打印制造。

发动机重要部件已通过强度、寿命试验考核,其中工作条件最恶劣的核心关键件——涡轮叶片盘三个试验件均通过了3万次以上低循环疲劳寿命考核,具备装备长寿命发动机的能力。发动机实现了转速和性能达标,整机寿命试验表明,最大无故障使用时间达设计寿命的1.5倍,能在一千余摄氏度温度和五万余转/分转速下稳定工作,综合性能指标达到同尺寸量级涡喷发动机国际领先水平。

工程化应用的难度在哪里

米栋指出,与打印普通产品相比,用3D打印技术制造航空发动机,难度指数级增长,需要跨越“消费级制造”与“极限工程制造”的鸿沟。

从材料看,航空发动机使用高温合金,此类材料硬度高、难熔化、冷却收缩率大、成分复杂,打印后极易变形开裂;从精度看,普通产品精度要求相对宽松,而航空发动机关键零件的精度不能有丝毫偏差;从性能看,普通产品仅需承受轻微外力,而航空发动机涡轮叶片要在手指大小的尺寸上,承载一辆轿车的重量,还要抵住千万次交变载荷冲击,不能产生微小裂纹,对性能要求极高。

发动机单发飞行试验(来自中国航发公众号)

每次飞行结束后,项目团队都要对发动机进行全面分解检查,包括所有零件状态是否正常,有没有出现任何破坏或失效的情况。

中国航发动力研究所结构强度研究部副部长钱正明指出,3D打印虽有一体化成型等优势,但也失去了传统连接零件的摩擦阻尼效果,发动机振动显著增大。为攻克难题,研制团队创新提出‘多学科拓扑优化设计技术与3D打印制造技术深度融合’的思路,攻克了一系列关键技术卡点。”

通过不断飞行试验,可以充分验证发动机在高空复杂环境下的可靠性,不断检验发动机与飞行器的适配性,为后续技术迭代和应用推广奠定基础。作为全球首款经过高空高速试验考核的整机级3D打印发动机,KP16填补了国内技术空白,也为国产高端制造绕开国外传统制造壁垒,实现换道超车提供关键路径。