案例探究:3D打印提升汽车性能 加速设计迭代

有内容 有深度 有态度 欢迎关注

写在前面:本文文字仍然较多,其他媒体也曾报道,但笔者仍然推荐读者通读一遍,里面涉及的细节可能会对自己有所启发,请莫走马观花,正文开始。

布加迪代表着高档跑车,大名鼎鼎的布加迪威龙和布加迪凯龙让众多车粉心神向往,即便是对车很不感冒的笔者也无数次听说其大名。今年早些时候,各大媒体纷纷提到布加迪发布了3D打印的制动钳,作为高端汽车应用案例,笔者再次将其梳理。

布加迪凯龙星,售价240万美金(约合人民币1500万),可在42秒内完成0-400km/h加速,是世界上最强大、最快捷、最豪华、最高级也是最昂贵的超级跑车。如此强劲的性能似乎已经达到了物理极限,而布加迪的成功源于他们对系统不断优化以及对新材料、新工艺的成功运用。

▌新设计

制动钳优化设计

布加迪新款凯龙的刹车是目前世界上最强大的,前面八个活塞卡钳制动,后面六个活塞卡钳制刹。新款制动钳基于仿生学原理进行了整体优化,采用钛合金制造,是同系列车辆中使用的最大的制动卡钳。得益于这种新设计,卡钳的重量降至最低,同时又确保最大的结构刚度。

▌新制动钳减重40%

过去,布加迪凯龙跑车的制动钳采用高强铝合金制成,重4.9公斤。新制动钳采用航空级钛合金制造,重量只有2.9公斤,减轻40%的重量。钛合金的性能远高于铝合金,拉伸强度达到1250N/mm2,意味着稍大于125kg的力施加到毫米级的钛合金上,材料也不会发生损坏,常用于承受高应力的底盘和机翼部件,或用于飞机和火箭发动机。新材料及新设计使布加迪可以减重也可以保证性能,但新部件的制作只能通过3D打印。

▌新工艺:选择性激光熔化

钛合金强度非常高,几乎无法通过铣削制造,而且新款制动钳的仿生设计也造成传统手段难以加工。3D打印近乎于净成型的分层制造方式打开了制造更复杂结构的可能性,使任何复杂形状皆可实现加工。

▌技术要点

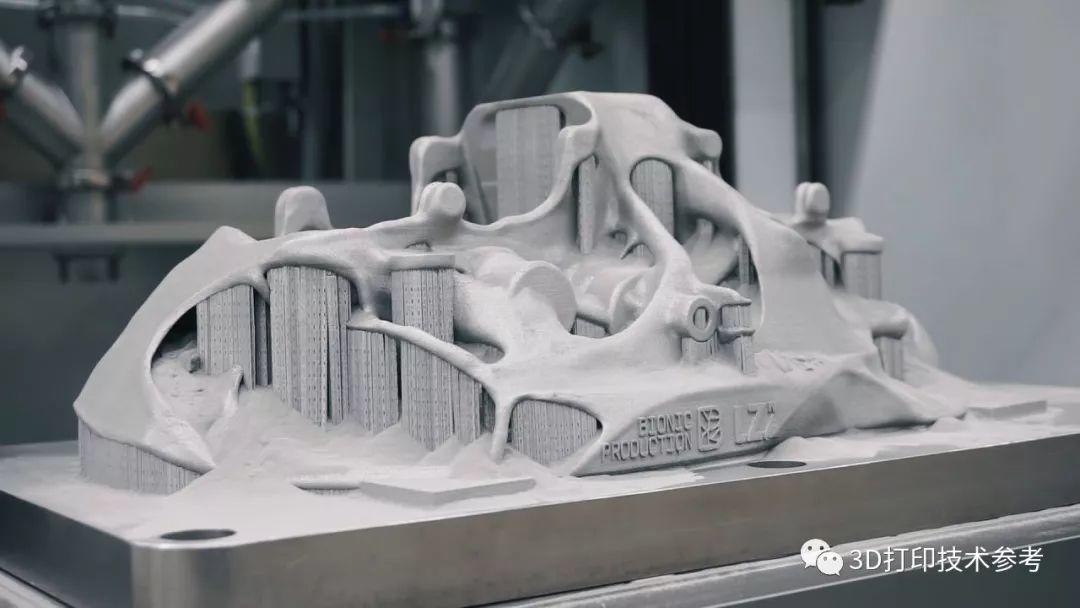

打印完成的制动卡钳

该尺寸的零件属于选区激光熔化大型制造,采用仿真软件模拟制造过程避免打印失败非常重要,此外打印完成之后的后处理同样影响零件性能。

1.打印完成之后,须将零件连同基板在退火炉中加热至700℃,保温一定时间后随炉冷却,以消除残余应力保证尺寸稳定,该过程须10个小时;

2.线切割取下零件,去除支撑;

3.对零件进行打磨,并通过物理和化学相结合的方式进行抛光等表面处理,提高疲劳强度,增加车辆后期使用中部件的长期耐用性。最后,在铣床上完成螺纹加工(连接活塞),该过程需要11个小时才能完成。

表面处理完成加装活塞的制动钳组件

▌优势:45小时完成制作 3个月完成迭代

新款制动钳的开发时间非常短:从提出第一个设想到第一个组件打印完成仅用了三个月。花费时间最多的是对新设计的强度、刚度进行模拟计算和优化,之后需要对打印工艺进行仿真,确保打印过程顺利完成。该制动钳采用四激光熔化系统打印,45小时打印完成,这款长41cm、宽21 cm、高13.6 cm的制动钳,几乎成为世界上使用选择性激光熔化工艺制造的最大钛合金功能部件。从另一方面也说明,四激光系统在提高效率方面作用显著。

▌高级跑车首次使用

该钛合金卡钳最小壁厚1mm,最大4mm,尽管尺寸很大,但组件的轻量质感、强大的性能以及漂亮的外观无一不让设计人员对3D打印技术印象深刻。首批使用新制动钳的布加迪凯龙星将于今年上半年完成制造。

除去采用3D打印技术减轻车辆重量提升性能之外,布加迪为达到轻量化目的,在后副车架、进气歧管、底盘、雨刷等部位广泛使用碳纤维和碳化硅材料,并将转向系统和悬挂系统予以优化。

▌总结

汽车发展是一个永无止境的过程,在不断的开发工作中,新材料和新工艺的使用将不断突破人们对性能的认知极限,大的制造集团将承担这一使命,小的制造企业,也应该予以重视。

延伸阅读:

转载请注明出处

长按添加订阅

Share the World's 3D Printing Technology

原文始发于微信公众号(3D打印技术参考):案例探究:3D打印提升汽车性能 加速设计迭代