汽车零部件增材制造工艺链详细探讨

有内容 有深度 有态度 欢迎关注

当前,已经进入大工业生产的金属打印工艺主要有两种—电子束粉末床熔化技术(EBM)与激光粉末床熔化技术(SLM),两种技术一直呈竞争态势存在且各有优缺点。EBM技术可以提供很高的生产效率,但零件精度差、表面质量欠佳,需要繁琐的后续加工;SLM技术正好相反,表面质量较好,零件精度高,后处理工序较少,但其生产效率一般。不过随着四激光系统的出现,效率低下的问题正在得到极大改善。汽车领域作为金属打印的主要应用领域之一,正在受到越来越多的重视,本期笔者详细介绍粉末床熔化技术用于汽车零件制造的整个工艺链,全部内容包含12个部分。

1. 金属打印工艺之间的竞争

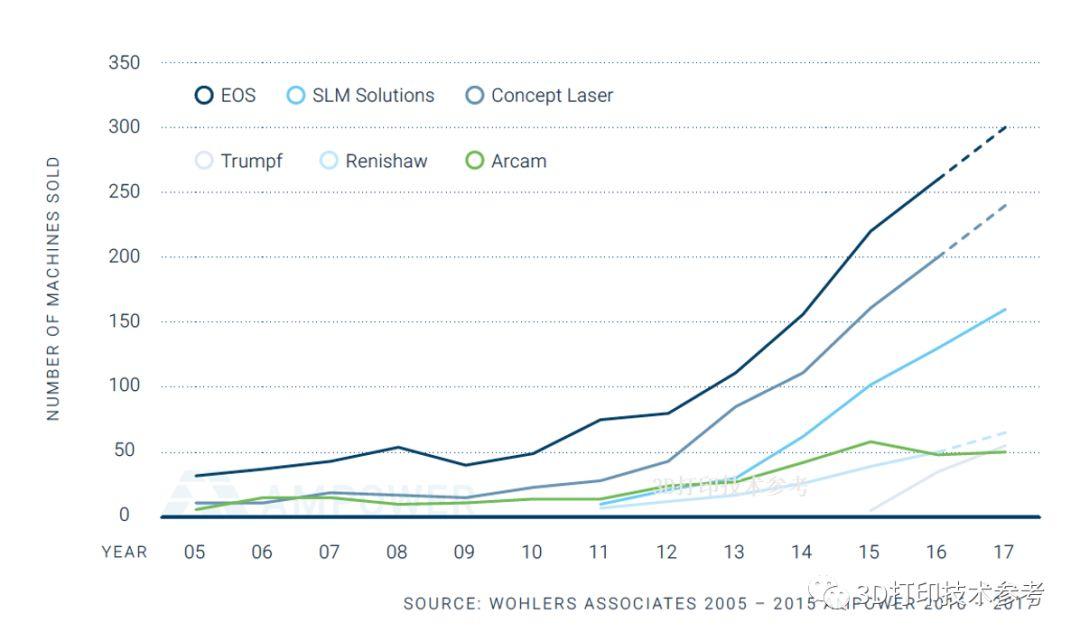

粉床熔化技术是对传统产业影响最大的增材制造技术,它可提供最高的设计自由度和灵活性,并且具有优秀的材料属性。在分析粉末床熔化技术的成熟程度时,首先要研究的是设备的销售情况。

粉末床熔化设备市场分析

2010至今粉末床熔化设备的销量呈现快速增长,设备的销量表明粉末床熔化技术在连续生产中的大量应用以及客户对多机装备的需求,基于其众多的制造优点,该技术已经成为增材制造领域的主流生产技术。

相较激光打印技术来说,世界范围内电子束打印机厂商数量极其有限,然而电子束设备的需求却从未停止,这归结于其在批量制造方面比激光打印技术更具优势。

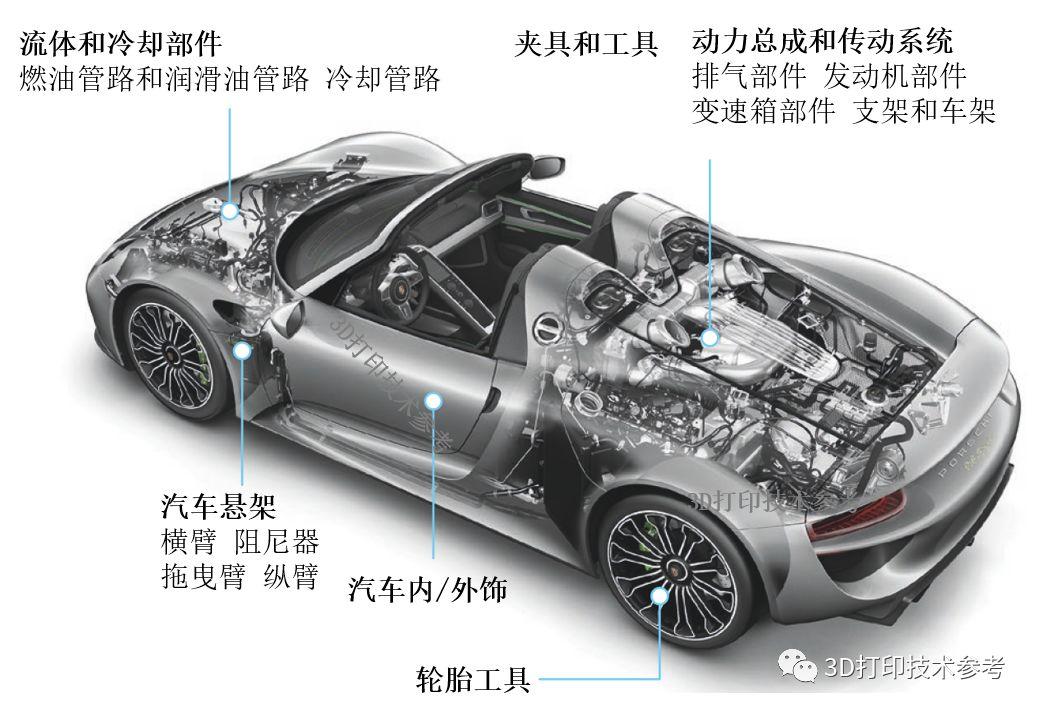

2. 金属粉末床工艺汽车应用

由于汽车行业对成本、质量、效率的敏感要求,如何甄别哪些零件适合采用3D打印制造具有一定的挑战性。也是基于金属打印的高成本,目前几乎只有高附加值、小批量的汽车采用了该工艺。而在大规模汽车生产中,单件零件的制造遵循成本最低原则,相对来说,汽车动力传动系统以及悬架系统最可能用到金属打印。

而金属打印如何应用到零件的具体生产中呢?接下来以保时捷尾管制造为例,剖析SLM与EBM技术从设计到打印直至应用所融合的整个工艺链。

3. 优化设计

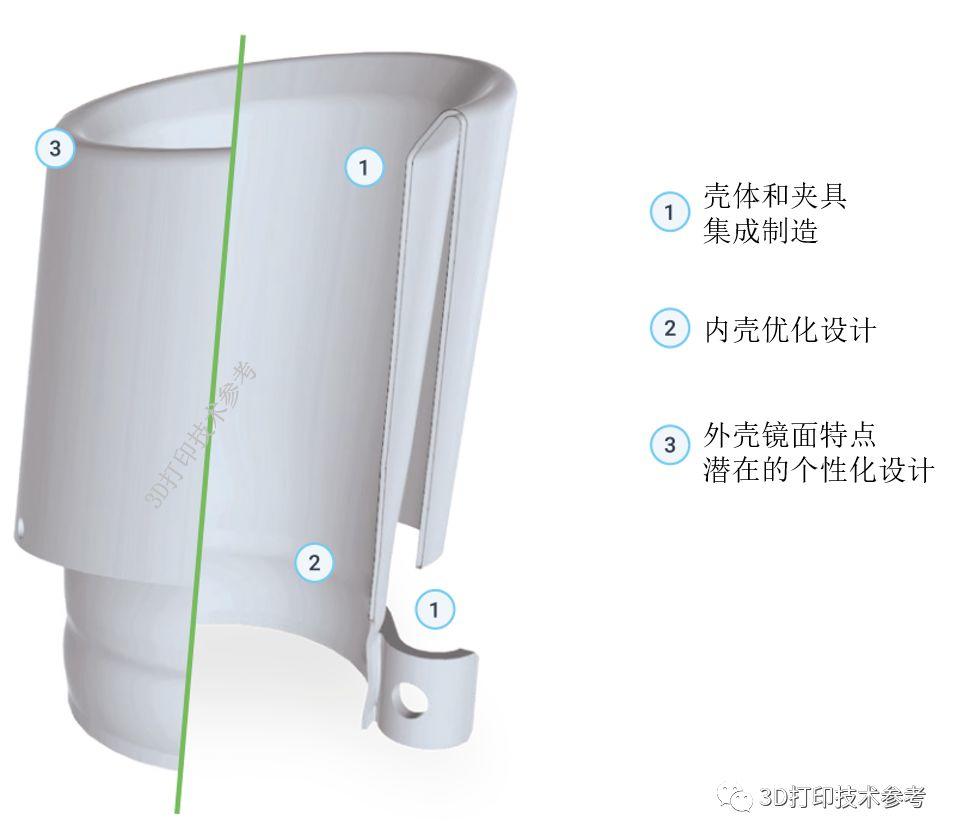

汽车尾管组件是发动机排气系统的可见部分,由于该部位将发动机的性能直接反映给客户,因此制作要求很高。

通常,该组件由不锈钢或钛合金制成,采用焊接将两片金属连接起来,由于机械震动和腐蚀,焊接部位往往非常脆弱。在达到最终设计之前可能会产生大量迭代,同时也带来高昂的加工成本,交货时间也超过12个月。

此时3D打印的优势即可体现,其个性化、自由制造的特点可将尾管组件集成为一个零件,通过优化管道内壳结构,提高性能,实现个性化制造。同时,其快速制造的特点可以在更短的时间内尝试多种设计。

如若脱离优化设计,增材制造的优势就很难显现,但在优化设计时必须考虑零件主体与周围部件的配合、整体功能以及装配步骤。

4. 材料性能

4.1 粉末床熔化Ti6Al4V合金机械性能

金属打印过程中,材料局部熔化形成微小熔池,快速冷却凝固形成细小晶粒,在打印以及热处理过程中,组织内部形成针状马氏体α’、α及α+β相,最终性能得以提升。结果表明,增材制造Ti6Al4V合金远超铸造标准,性能接近锻件。

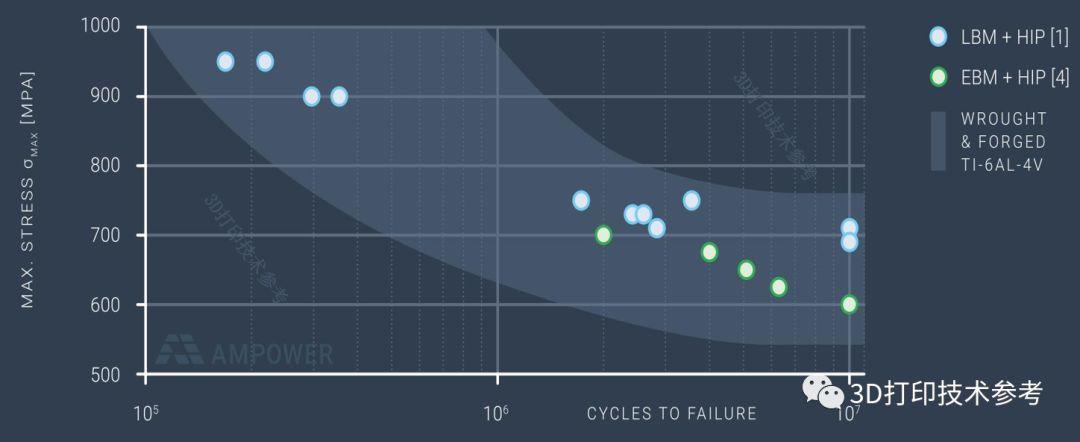

4.2 Ti6Al4V疲劳性能分析

汽车在行驶时不断受到路面冲击载荷、驱动力和制动力等的作用,而且汽车发动机本身也是一个振动源,因此汽车零部件都会受到随时间变化的应力、应变作用。经过一定时间,一些零部件便会发生疲劳损坏,出现裂纹或断裂。为使3D打印零部件具备良好的抗疲劳性能,在打印完成之后使用热等静压对材料进行致密化,提高整体力学性能,达到锻件107个循环的疲劳极限。同时,为确保获得这种优异的抗疲劳性能,如何抛光复杂自由表面也非常重要。

5. X射线断层扫描

X射线断层扫描可以检测到材料内部尺寸小于100μm的缺陷。对于批量生产的零件,一般采用低至中等分辨率的检测才具有成本效益,多用于内部质量和尺寸精度检测。

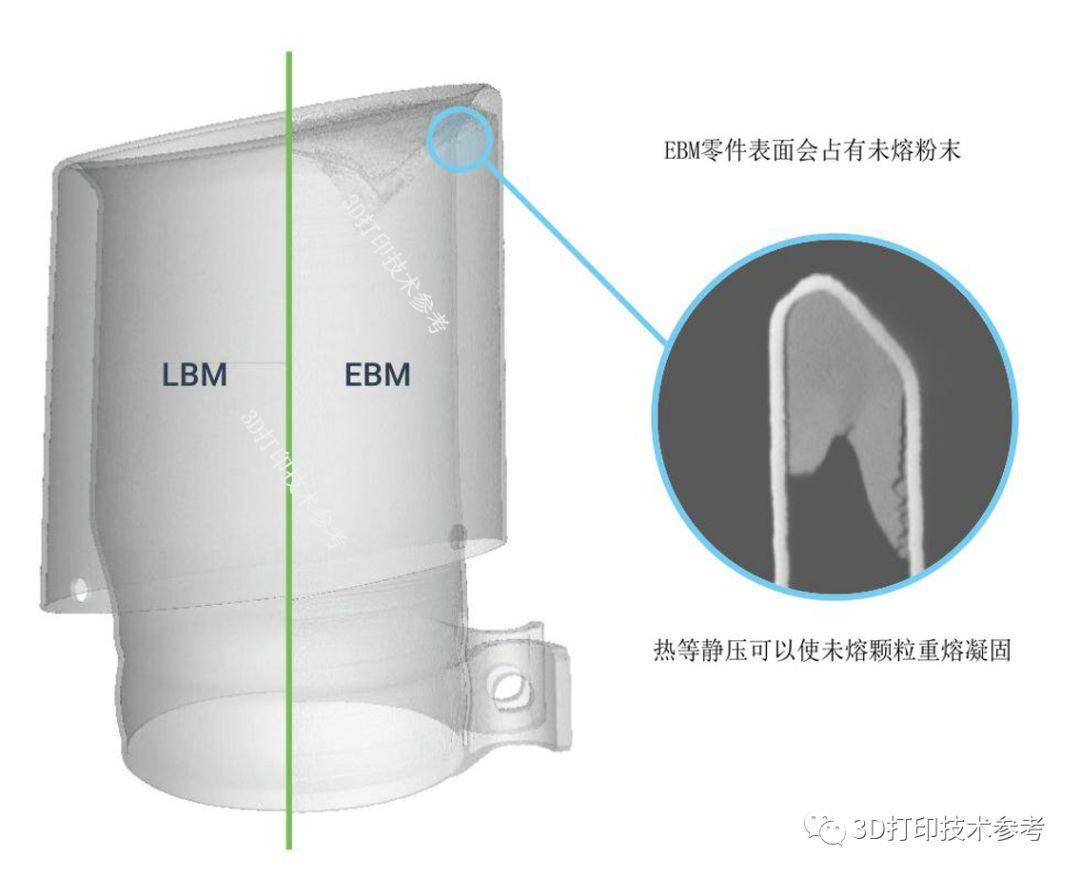

汽车尾管组件X射线扫描显示电子束打印零件内部存在粉末未熔现象

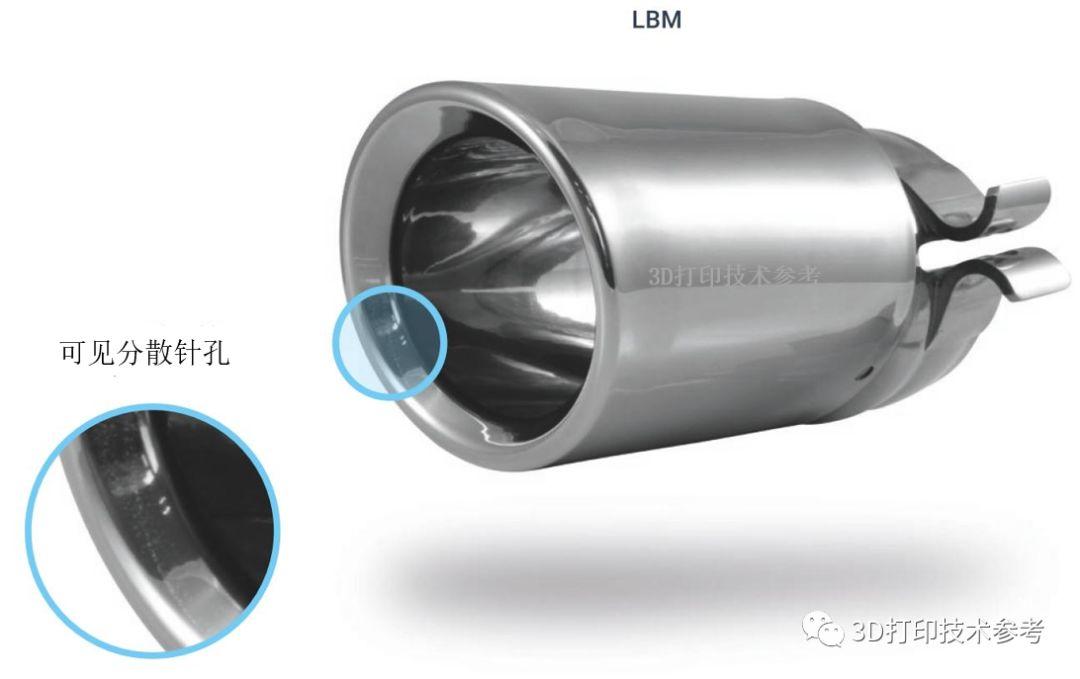

EBM成型过程中,粉末会被预热到几百度,周围粉末会相互粘附形成片状,需要采用机械方法去除,中空结构则需要采用高速喷射方式去除。与此同时,SLM成型的零件表面质量要好得多。

6. 振动研磨和抛光

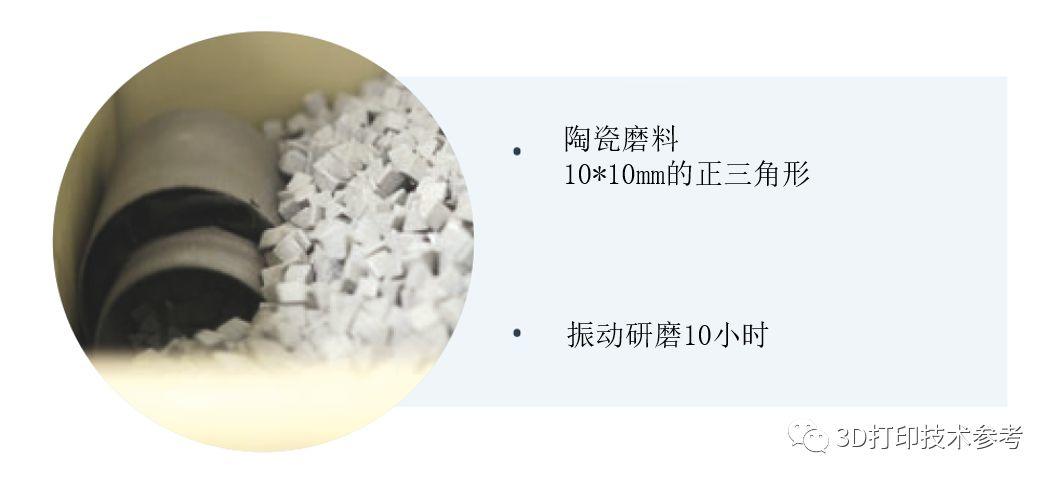

一般而言,具有功能性或光学表面的增材制造部件需要后处理才能满足表面质量要求,对于汽车尾管部件,采用两种表面处理手段。

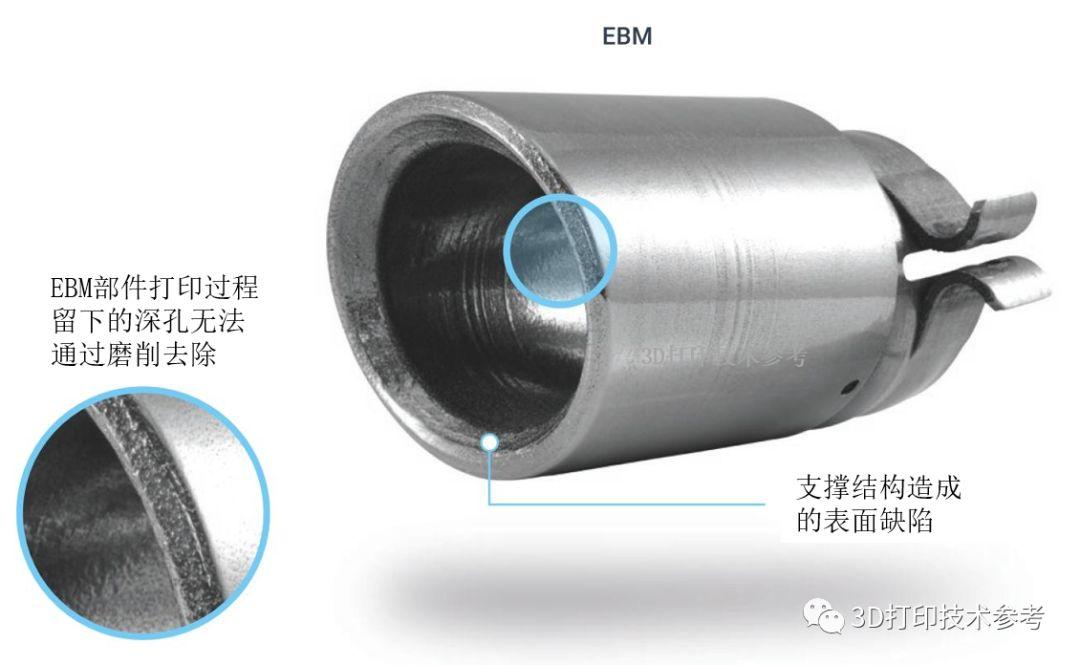

机械研磨可以显著改善尾管部件的表面质量。然而,在LBM和EBM部件表面可能会出现大量的宏观缺陷,对于批量生产,进一步审查设计和优化制造工艺非常重要,应当尽可能避免这种缺陷。

7. 表面粗糙度

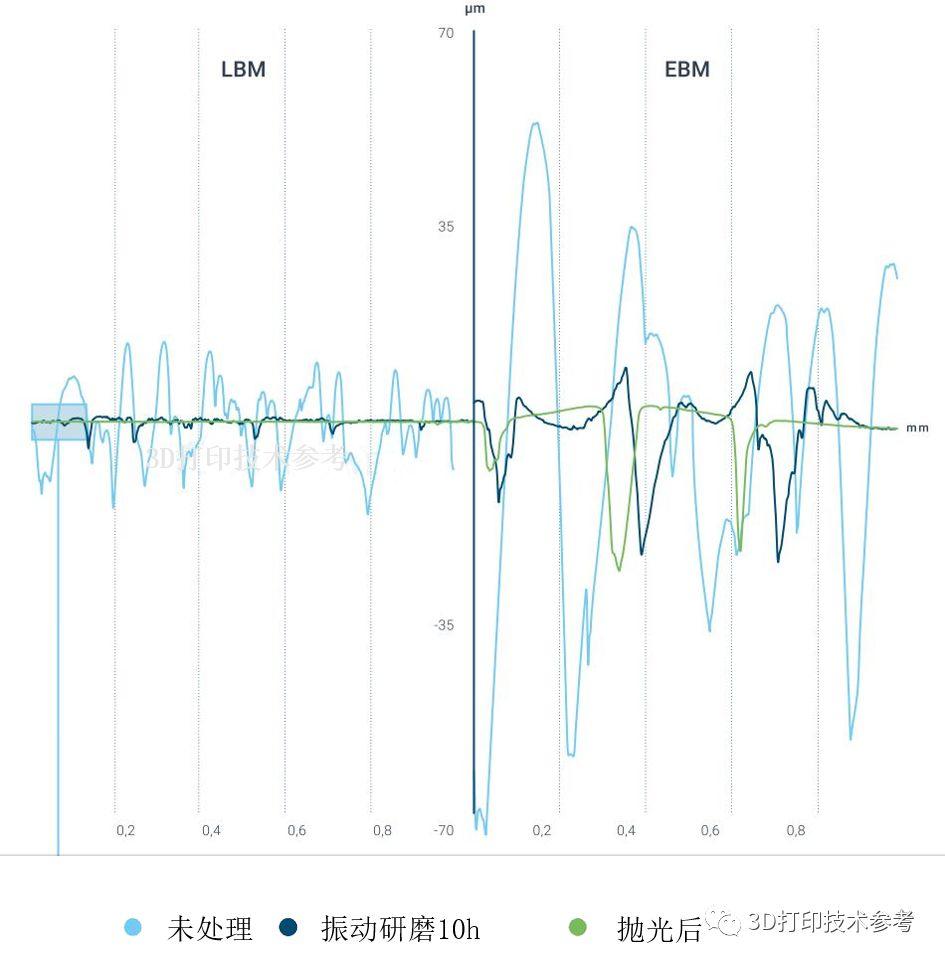

激光熔化相较电子束熔化制作的零件来说具有更好的表面质量,前者表面粗糙度一般为10μm左右,而后者表面往往非常粗糙,即使经过振动研磨和抛光,两者仍然存在差距,SLM打印的零件最终表面粗糙度可低至1μm。

粉末床熔化工艺粗糙度对比

SLM零件的表面粗糙度是由于粘附粉末颗粒及层叠纹路造成;而EBM零件的表面粗糙度除上述原因之外,还表现为由于电子束受到电磁场干扰容易形成表面宏观缺陷,而且这种缺陷无法通过研磨和抛光去除。

表面轮廓曲线

仔细观察表面轮廓可以发现研磨和抛光对表面结构的影响,在EBM零件上仍然可以看到深槽和针孔,为了消除这些缺陷,材料必须留下0.1-0.2mm的加工余量。

8. 尺寸精度

对于复杂的自由曲面,光学三维扫描和X射线断层分析是精准测量零件结构的最合理手段。零件精度主要受模型失真和材料收缩的影响。

汽车尾管部件的尺寸误差在1mm以下,尾管的圆形形状有助于稳定成型,失真极小。

9. 热等静压对尺寸精度的影响

热等静压工艺是将制品放置到密闭的容器中,向制品施加各向同等的压力,但如果工艺过程处置不当,会引起零件的变形,倘若将汽车尾管部件横向摆放,会造成超过2.5mm的变形。

负载关键零部件要求必须经过热等静压处理,而且绝不能忽视热处理过程对零件尺寸及性能的影响,此处也强调了热处理工艺的重要性。

10. 时间和成本

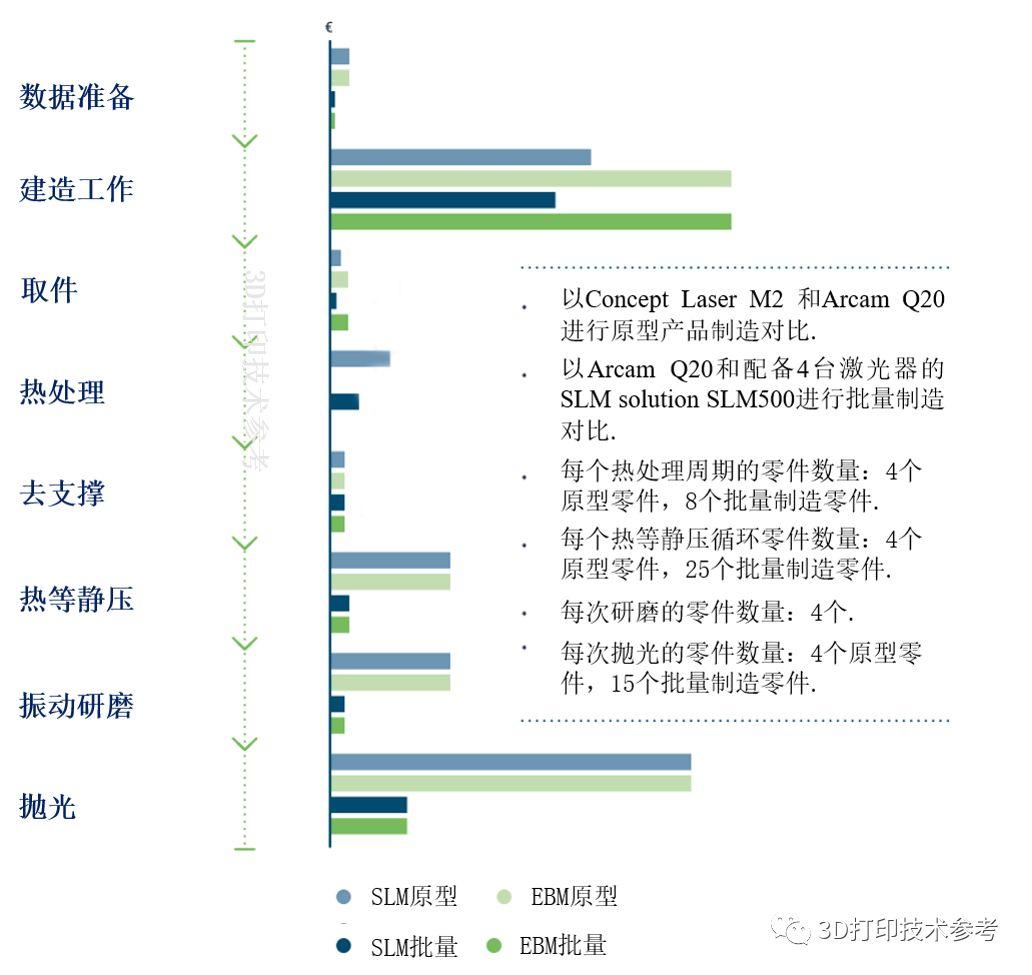

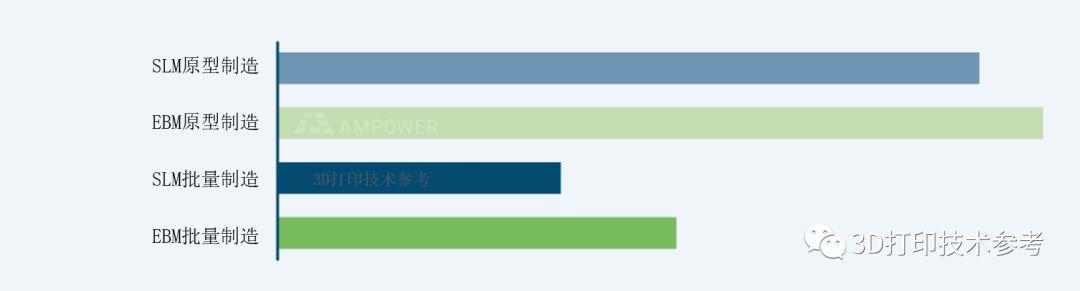

成本问题仍然是影响增材制造进入批量生产的主要障碍。相对来说,EBM比单激光SLM在批量生产方面更具优势,不过SLM对于特定化的小批量制品成本要低一些。下图以制作汽车尾管为例分析制造成本。

成本结构分析显示超过60%的制造成本与增材制造工艺相关,从图中也可以看出,EBM技术相对于SLM无论是原型制造还是批量制造成本都要高。但单凭此图并不能说明EBM的生产效率低,这是因为汽车尾管属薄壁结构,体积较小,EBM机器的高生产率并不能显现。与此同时也可看出,四激光SLM系统可以达到很高的生产效率。

单件成本

汽车尾管部件在进行批量制造时每年的成本可减少50%,成本的降低主要源于后处理过程更加经济。但同时应该注意的是,采用增材制造进行批量生产,需要考虑生产资质以及质量保证所产生的额外成本。

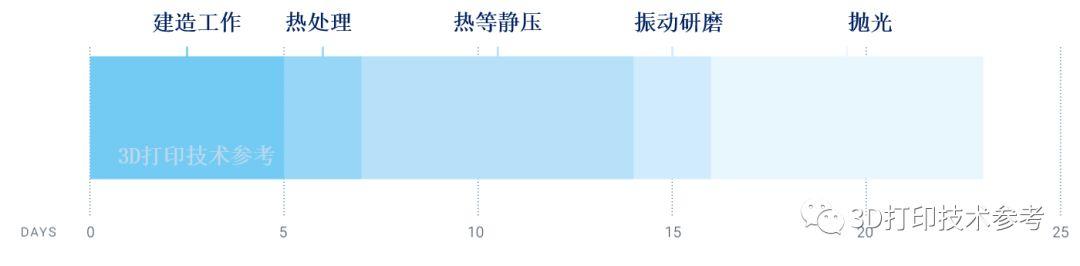

制造8个零件从提交订单到交货过程时间划分

热等静压和抛光往往需要外协处理,因此造成交货时间很长。当然,根据合同内容要求实际的交货时间可能没有那么长。该汽车尾管的制作总共用了25个工作日,与传统的尾管加工方式相比,增材制造的整个工艺链还是快了几个月。

11. 总结

3D打印用于汽车零件制造目前还处于起步阶段,传统的粉末床熔化工艺成本太高,使汽车领域的应用只能限定于小批量的高性能汽车零件制作,而EBM技术以及多激光熔化系统将大大拓展应用范围。该项研究还表明,3D打印在制造具有较高机械性能和光学要求的零件方面可行并具有巨大的应用潜力,节约成本、提高生产效率,加速设计迭代。

此外,这项研究也揭示了粉末床熔化技术的优点和缺点。EBM技术的优势在于批量制作大型零部件,并不适于单个零件的个性化制作,与此同时,EBM打印的零件需要较多的后处理工序。SLM技术适合打印单件或少量的零件,并且表面质量优异符合制作要求;多激光成型系统在批量制造方面存在巨大前景。总的来说,增材制造技术在汽车制造领域应用广泛。

12. 展望

传统的粉末床熔化工艺由于成本高昂限制了工业领域的应用,而多激光熔化系统尤其是粉末床粘接工艺的出现,将大幅降低成本、增加产量,同时将大大拓展应用领域。

然而3D打印制作零部件仍伴随着其他诸多技术细节的挑战,为成功应用,汽车制造商必须为其内外部的供应链提供更加宽泛的产品规格要求和认证方法。

当前国内外的汽车制造商几乎都已经注意到了3D打印的重要性,并承诺投入大量资金予以进行应用研发,3D打印在汽车制造领域的应用才刚刚开始。

转载请注明出处

长按添加订阅

Share the World's 3D Printing Technology

原文始发于微信公众号(3D打印技术参考):汽车零部件增材制造工艺链详细探讨