新型工具钢+五激光龙门架金属3D打印,丰田汽车模具开发取得重大突破

导读:丰田新款混动车型在变速箱壳体开发过程中使用了Fraunhofer ILT的龙门架大型LPBF金属3D打印机和一款新型工具钢L-40,制造了大尺寸的带有随形冷却水路的模具镶件,显著缩短了生产时间并实现了更复杂的冷却设计。

制造背景

电气化是当今汽车业发展的重要趋势,价格竞争也更加激烈。汽车制造商希望大范围合并零部件,并实现单一大尺寸部件的直接制造。这便对压铸模具提出了更高要求,模具必须能够承受极端热应力和机械应力,同时需要快速适应设计变化。

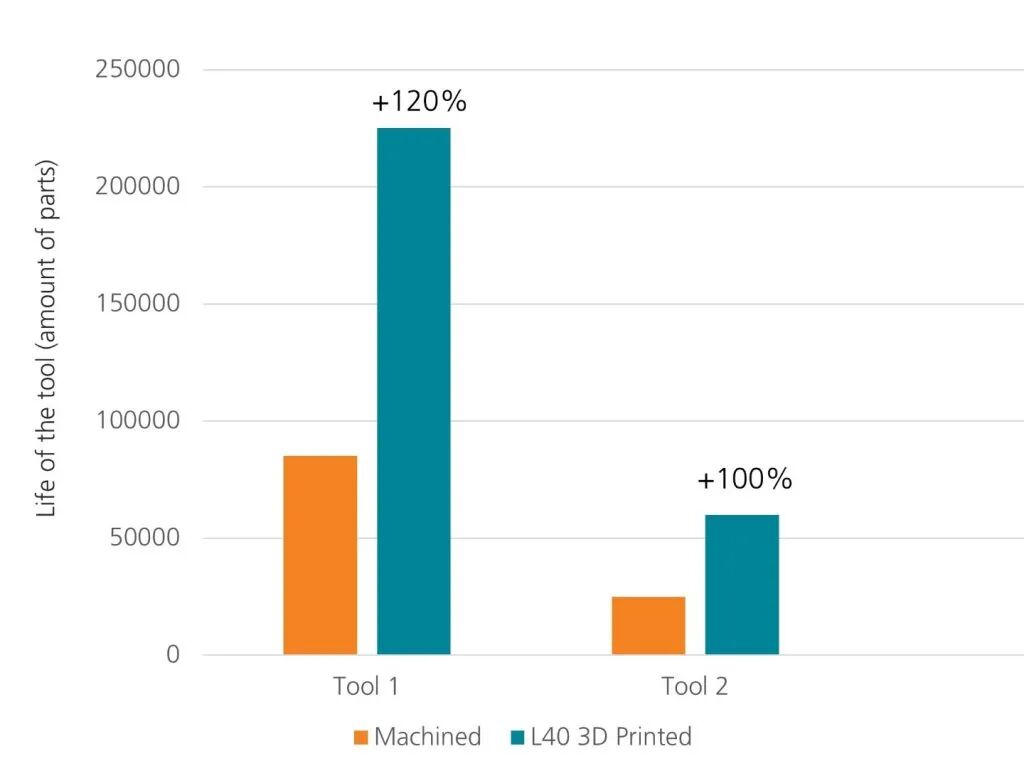

传统加工技术和工具钢种类(例如H11、H13或M300)已难以大规模满足这些要求。实际上丰田公司已在批量生产中使用3D打印模具,并发现3D打印的模具寿命显著延长,与传统镶件相比,使用寿命可延长四倍。

采用L-40材料的传统制造和增材制造模具零件的使用寿命比较

此次,丰田选择与德国弗劳恩霍夫激光技术研究所、美国工程金属部件供应商MacLean-Fogg公司合作,采用激光粉末床熔融3D打印技术,以及新开发的工具钢L-40,为丰田汽车生产了一款大型压铸模具镶件。

弗劳恩霍夫激光技术研究所LPBF 3D打印工艺技术组组长解释:“为了克服这些限制,我们需要新一代的机器和材料,专门针对大型高压精密冲压模具的需求,我们实施的最新变革正是围绕这种组合进行的。”

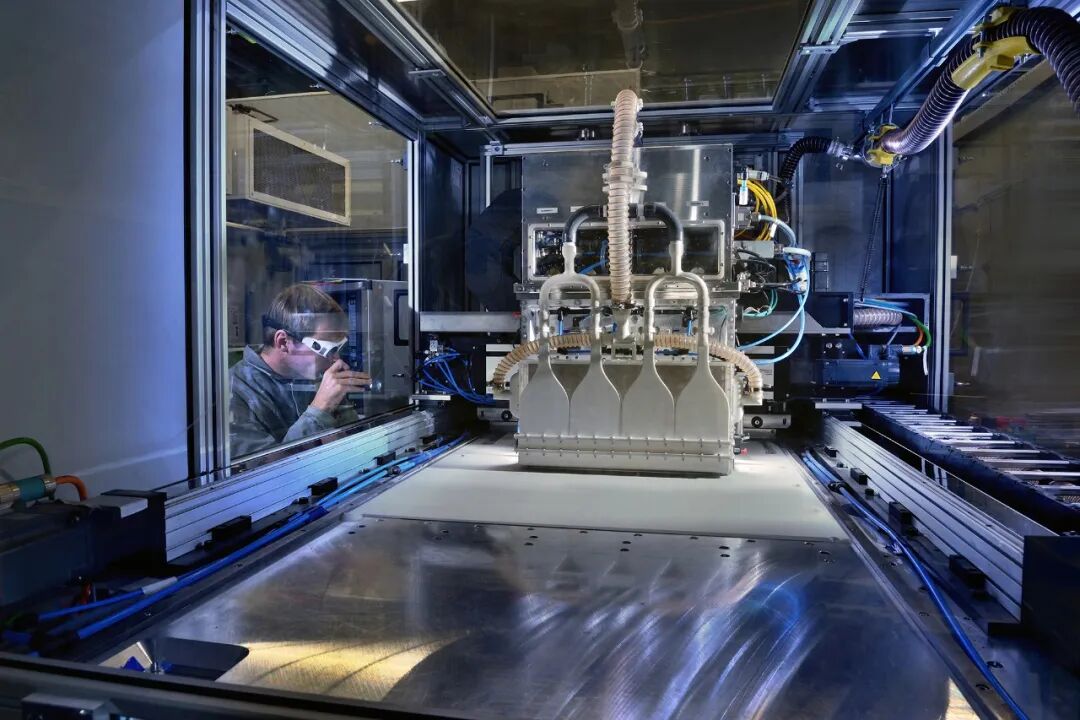

制造设备:龙门架金属3D打印机

弗劳恩霍夫ILT公司设计了一台基于龙门架的五激光PBF-LB/M机床,其打印尺寸为1000×800×350mm。激光头可以在龙门架上移动,从而可以独立操作铺粉。该系统配置可以允许多个激光器同时打印多个零件,从而提高机器的速度和制造更大零件的能力。它最初配备四激光器系统,后来扩展到5个激光器,并且可进一步扩展到12个激光器。

与固定床系统不同,该设备采用可移动的加工头,并配有局部保护气引导,使得气体流速和激光偏转角等参数在构建区域扩大时保持不变。

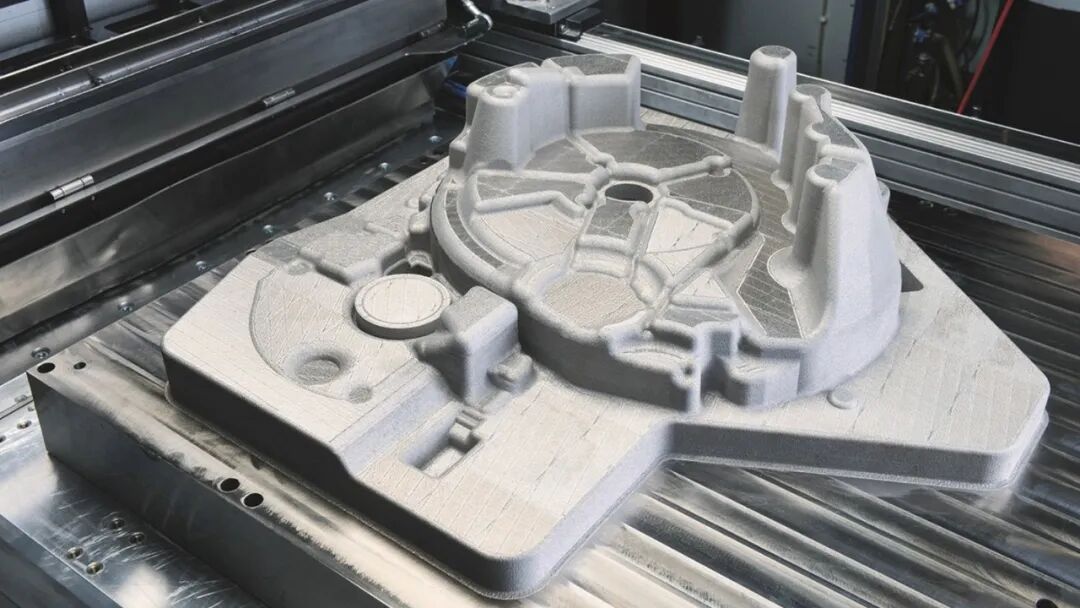

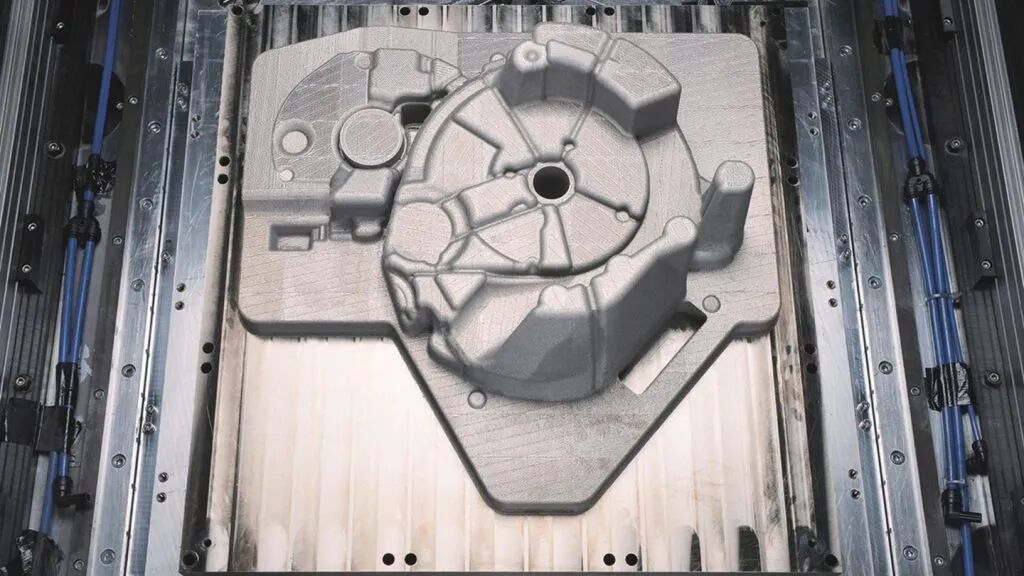

丰田公司所需要开发的模具镶件的尺寸为515×485×206mm。为了最大限度降低对大体积模具至关重要的温度梯度,Fraunhofer ILT还开发了一个可加热的基板模块,使构建平台的温度可达200°C,这种方法降低了构建过程中的热应力和开裂风险。该系统还具有宽敞的安装空间、高工艺稳定性和主动预热功能,使其成为全球首批适用于经济性的生产近净形压铸模具(甚至巨型或超级压铸)的LPBF系统之一。

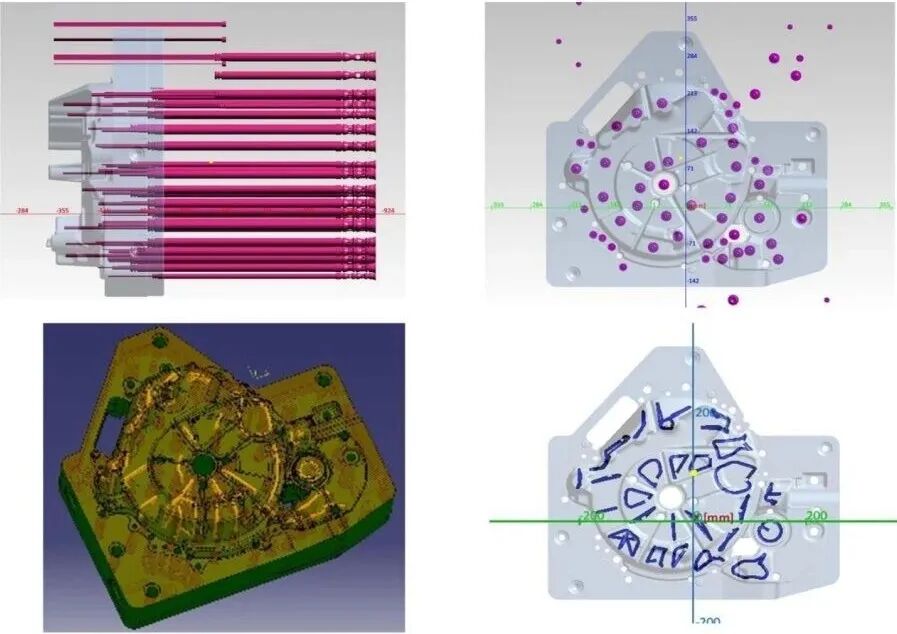

冷却水道设计:新形状取代了传统的针状冷却(上图),包含复杂的共形冷却水路(下图)

制造材料——新型L-40钢

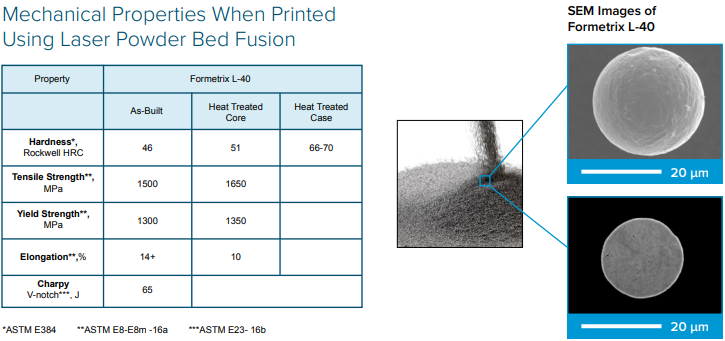

MacLean-Fogg研发的L-40钢是一种专为压铸工具3D打印工艺开发的新型粉末。与传统工具钢相比,L-40在3D打印和热处理过程中的开裂倾向显著降低。即使在成品状态下,L-40 也能达到较高的尺寸精度,并在硬度(48 HRC)、抗拉强度(1420 MPa)和缺口冲击强度(>60 J)方面表现出色。全面的测试已成功验证了新机器在复杂几何形状(例如带有圆形或悬垂式冷却通道)中的制造能力。

混合制造方案

作为项目的一部分,合作伙伴为丰田已投入使用的变速箱壳体生产了增材制造的模具镶件,内置复杂的近轮廓冷却通道网络,仅此一点就足以证明增材制造的显著优势,而传统加工无法实现。

项目团队首先采用传统工艺加工出带有垂直冷却通道的预制件,然后在其上3D打印构建随形水路。这需要机床精确校准,确保两个部件之间的精确对准和可靠连接。由于金属3D打印工艺仅用于传统工艺无法实现的部件区域,因此这种混合制造方案有望进一步缩短制造时间并降低成本。

金属打印完成后,对镶件进行去应力退火处理,并采用传统工艺对其功能表面进行铣削。3D打印的零件尺寸精度很高,只需进行少量精加工,无需进一步投入材料。

MacLean-Fogg公司产品管理总监表示:“凭借L-40,我们致力于突破增材制造在冷热成型模具,尤其是压铸模具领域的极限。该项目证明了生产大型、复杂且高度耐用的镶件在技术上是可行的,并能实现经济效益。增材制造已准备好迎接真正的工业规模挑战。”

3D打印的铝压铸模具是丰田雅力士混合动力汽车变速箱壳体模具的一部分

镶块内的随形冷却水路能调节模具的热应力区域。通过降低局部温度峰值,该系统减少了热机械磨损并延长了使用寿命。早期研究表明,3D打印模具的使用寿命比传统H13镶块高出四倍,而本项目将这些优势扩展到更大规模的应用。对于制造商而言,这意味着更少的工具更换、更低的成本以及更快的响应新设计需求。

END

采用3D打印工艺生产大型铸模,解决了当今汽车生产中的诸多关键挑战,尤其是在向电动汽车转型的背景下。其决定性优势在于随形冷却技术,该技术首次利用3D打印技术实现了自由设计。冷却水道可根据模具的高热应力区域进行最佳调整。这降低了局部温度峰值,减少了热机械磨损,并显著延长了模具的使用寿命。

同时,增材制造技术能够大幅缩短生产周期。与耗时的加工多个工具部件及其组装相比,整合的端到端增材制造结构可以大幅缩短交付周期。对于原始设备制造商 (OEM) 而言,这意味着缩短开发周期,并加快新车平台的上市时间。#增材制造 #3D打印

注:本文由3D打印技术参考译自Fraunhofer ILT官网新闻,未经联系授权,谢绝转载。